质子交换膜电解池 (proton exchange membrane electrolyzer, PEMEL)结构紧凑,电流密度高,响应速度快,占地面积小,能够在较低温度(20~80℃)下运行将水电解为超纯氢气并副产氧气。 PEMEL使用固体聚合物电解质膜(也称为质子交换膜)作为离子导体,具有效率高、气体纯度高、无碱液、体积小、可实现更高的产气压力 等优点,是制氢领域极具投入实际应用潜力的电解水制氢技术之一。 一、 PEMEL 电堆结构和电解水制氢机理

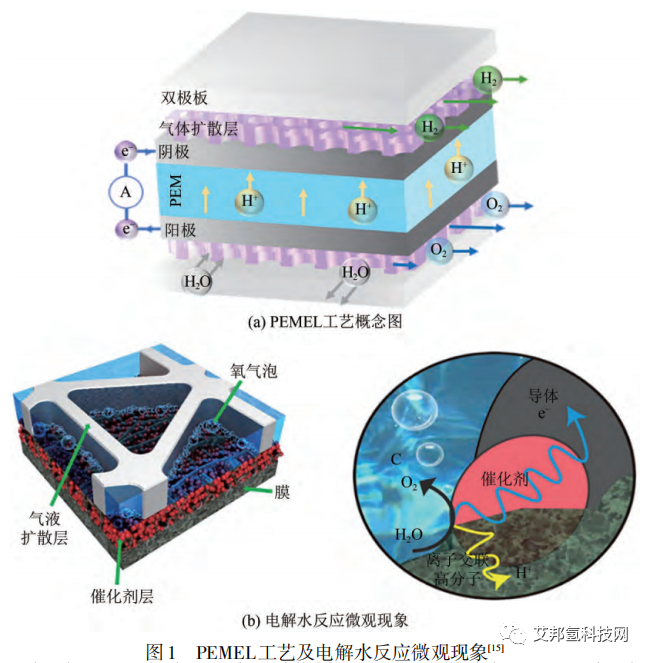

PEMEL电堆组件如图1(a)所示,主要由膜电极组件 (MEA)、集电器 (气液扩散层)、密封圈和双极板组成。 质子交换膜(PEM)将电解池分成两个半电池 (阴极和阳极) 。 PEM需具备高质子传导率、低气体透过率以及电子绝缘等特点,最常用的膜是全氟烷基磺酸聚合物膜 (PFSA)。膜的低气体透过率使 PEM 电解池可以在较宽的功率输入范围内工作。 双极板是用于支撑集电器与膜电极、传递电子及提供物质传输的通道。 气液扩散层作用是在电催化层和双极板之间提供有效的电接触,并确保它们之间的气/液传输。 气液扩散层需具备适宜的孔隙率以便于反应物水的传输和生成物气体的移除,以及最佳孔径值来平衡扩散层中的质量传递和电催化层中的电荷传递的竞争过程。

液相的水通过阳极多孔层的孔道传递到催化层,而随着反应的进行,氧分子在反应位点以气泡的形式成核积聚在孔道内,可能会引起孔道堵塞阻碍液相水的传递,导致质量传递的损失。

如图 1(b)所示,Zhang 等[15]设计了反应可视化的PEMEL装置,由具备直孔和形态可调节的气液扩散层以及微尺度可视化系统组成。他们通过可视化装置观测到反应优先发生在催化剂层与液体/气体扩散层之间的三相界面上,这表明装载的大多数催化剂未充分发挥作用。

因此,改进多孔扩散层的设计不仅提高了质量传递效率并减少了催化剂的浪费,对电解池实现高电流密度操作具有重要价值。

2、PEMEL反应热力学和动力学分析

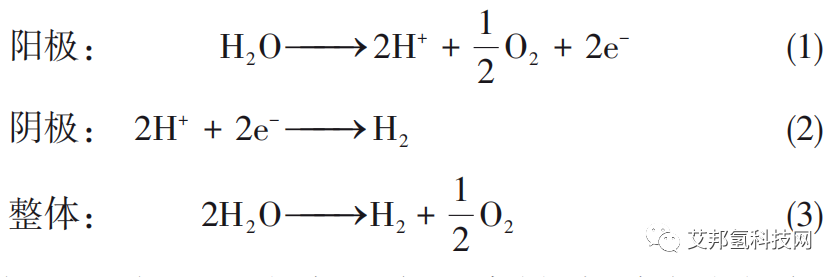

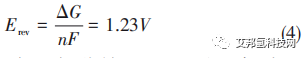

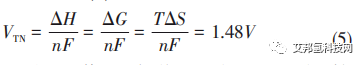

PEMEL相当于质子交换膜燃料电池(PEMFC)逆运行的电化学能转化装置利用电能将H 2 O 分解,从而在阳极侧产生O2 和H + 。O 2 离开装置,而H + 穿过质子交换膜。电子通过外部电路循环,到达阴极侧还原H + 产生H 2 。在 PEM 电解池 (阳极,阴极和整体) 中发生的反应如式(1)~式(3)。 式(1)、式(2)两个半反应通常被分别称为析氧反应 (OER) 和析氢反应 (HER) 。式(3)是酸性介质中电解池发生的总反应。直流电源连接到电极,并且当施加高于热力学可逆电位的直流电压时,水开始分解。 热力学方面,可根据吉布斯自由能变化ΔG计算出水分解所需的最小能量。在标准状态下(P=1atm = 101325Pa,T = 298.15K),H2 O分解成H2 和O2 的ΔG为236.48kJ/mol。可逆电位可根据式(4)得到。 但在水分解时会产生部分熵,因此更适合采用焓变 (ΔH) 代替 ΔG 进行电势计算。在标准状态下,反应的 ΔH 为 285.83kJ/mol。水电解所需的最小电压(VTN)可通过式(5)计算。 由于 PEMEL 的工作温度范围 (20~80℃) 较小,因此温度的变化对于 PEM 的热力学影响较弱[16-17]。 动力学方面,由于电解池内的不可逆损失,电解水的实际电压会高于理论值。PEMEL 中主要有三种因素导致动力学损失:由于缓慢的电极反应动力学引起的活化能损失、欧姆损失以及质量传递损失[18]。 二、PEMEL常用催化剂及反应机理

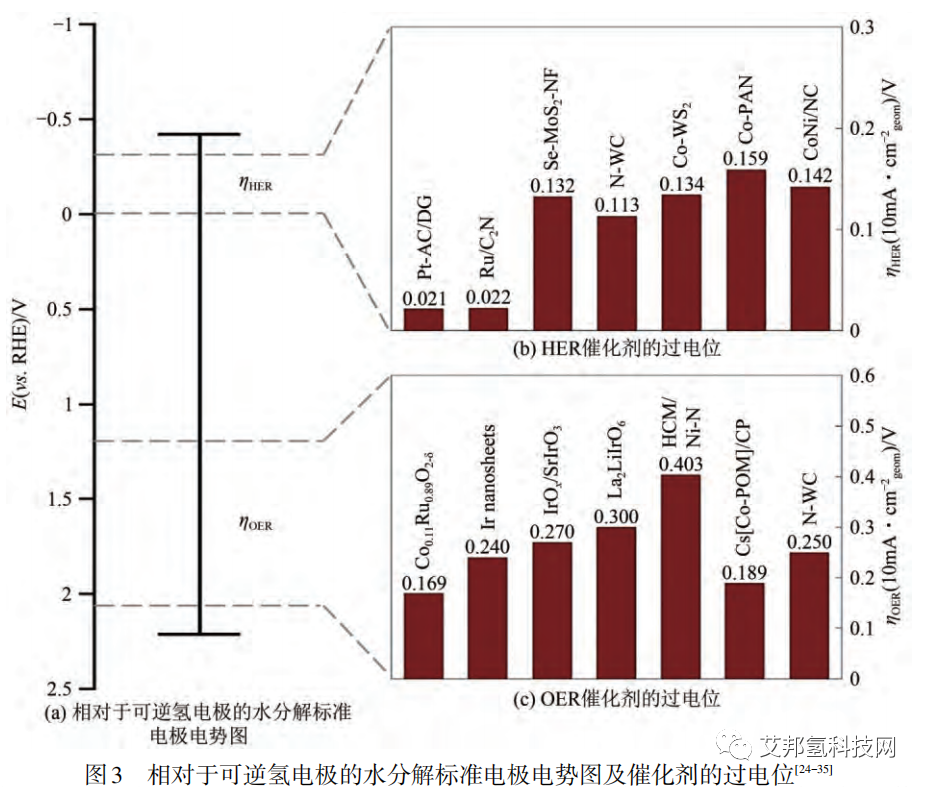

尽管催化剂目前并不是电解池最主要的成本因素,但随着其他成本的下降以及对贵金属需求的增加,研发资源丰富、长期稳定和活性优异的电催化剂材料将是实现 PEM 电解池大范围高效应用的重要前提,图 3 展示了目前用于阴极HER 和 阳极OER 反应最新的催化剂 。

1、析氧反应催化剂

阳极的 OER 反应是制约电解水性能的瓶颈。OER反应缓慢的动力学引起阳极处过高的电位,从而占据 PEM 电解池中主要的能量损失。

迄今为止, IrO2 和RuO2 是公认的 OER 性能最优异的催化材料 。RuO2 在酸性环境中容易被氧化溶解失活。而IrO2 则能保持催化活性与稳定性的最佳平衡[39]。 但Ir是地球上最不丰富的贵金属元素之一,不适合大规模生产。因此需要寻找低成本的替代材料,有效地降低 OER 的动力学限制,提高水的分解效率[40]。

近年来大量的研究关注于过渡金属氧化物 (TMO) 作为 OER 的高性能电催化剂,由于相对较高的活性,钴基氧化物是研究最广泛的非贵金属催化剂[35],以过渡金属为基底的磷化物、氮化物以及硫化物也已被证明能够被应用于酸性介质中,但这些材料均容易在酸性条件下发生氧化和溶解。

而Mn基氧化物被证明在电解液中存在催化剂溶解-再沉积的动态平衡过程,使其在全 pH 范围内具有优异的本征活性与稳定性[41]。

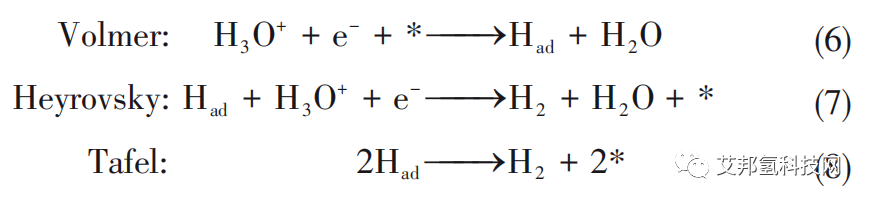

电催化剂的 OER 性能取决于活性位点的数量 和它的活性。针对前者,通过减小粒径、调节催化剂形貌以及促进催化剂表面重构为活性物种能够增加电化学活性位点的暴露[43]。 针对后者,首先需要研究人员从根本上理解反应机理并在不同材料的活性位点上探寻反应过电位的来源。其次基于机理,通过异质元素掺杂优化OER中间体的吸附能[44]、引入空位改变材料的表面电荷分布[45]、采用应变工程改变金属-氧键结合能以及调节催化剂与载体之间界面作用增强电荷转移[46],从而提高活性位点的活性。 HER反应包含两步质子-电子传递,酸性条件下该反应机理主要经历下列三个步骤,如式(6)~式(8)。

其中,Had表示吸附的氢原子;*表示氢吸附的活性位。催化剂的性质决定HER反应经历Volmer-Heyrovsky 过程或者 Volmer-Tafel 过程,结合 Tafel斜率可以判断反应路径及相应决速步骤。

铂(Pt)基催化剂由于其近乎零的过电位和在极端pH条件下优异的稳定性,被认为是HER电催化剂的“圣杯”。同样,贵金属材料的高成本和稀缺性阻碍了它们大规模的实际应用[48]。

因此为了在性能和成本之间保持更好的平衡,必须在不牺牲活性的情况下降低Pt 的负载量。优化Pt 基催化剂活性中心的常用策略主要包括将 Pt 颗粒尺寸缩小到亚纳米簇甚至单原子级别提高原子利用率[24, 49],与其他金属形成合金调整电子结构[50]以及调控金属-载体的相互作用[51]等。

近年来研究表明,许多低成本的非贵金属基化合物是具有竞争力的HER 催化剂,例如,非贵金属硫化物、碳化物、硒化物、磷化物、氮化物和氧化物[52],其中典型的便是基于 MoSx和 CoPx的 HER电催化剂,具有较高的催化活性[53]。

尽管商业化的PEMEL 大多数使用的是铂族催化剂,但非贵金属催化剂廉价的成本以及日益改善的性能展现了其投入商业化、取代贵金属催化剂的广阔前景。

来源:节选自《化工进展》DOI:10.16085/j.issn.1000-6613.2021-0429

根据《中国氢能源及燃料电池产业白皮书(2020)》预测,2030年中国氢气需求量达3715万吨,2050年达9690万吨。有分析认为,电解水制氢将逐步作为中国氢能供应的主体,在氢能供给结构的占比将在2040、2050年分别达到45%、70%。

因此,在“双碳”背景下,电解水制氢项目成为了市场关注的热点话题。为促进行业信息流通,艾邦建有制氢产业交流群,聚焦氢气生产、碱水/PEM电解槽(隔膜、极板、催化剂、极框、密封垫片等)、PPS、质子交换膜、钛金属、镍网等产业链上下游,设备,材料,配件等配套资源,欢迎大家加入

文章导航