艾邦第二届电解水制氢产业论坛荣幸邀请到科隆精细化工 研究所所长 王亚杰于现场进行精彩演讲,演讲议题为《创新碱性电极推动高效电解制氢与氢能经济性》。论坛现场,王所长详细介绍了高效碱性制氢电极以及提高氢能经济性的创新解决方案。

一、制氢面临的挑战

绿氢是实现碳达峰、碳中和目标的重要能源载体,电解水制氢技术作为实现氢能经济的重要组成部分,目前仍面临一些挑战。

由于制氢成本较高,多数采用新能源耦合方案缓解成本问题,但面临电源波动性与碱槽直接耦合的安全问题;相较之下,PEM电解槽因具备高电密和快速响应的特征,更适配新能源的间歇性特征,但其电极材料要求高度的稳定性。

- 制氢成本:电解水制氢的成本相对较高,尤其是与传统的化石能源制氢相比。目前,化石能源制氢的成本大约为13元/千克,而电解水制氢的成本至少为30元/千克。这一价格差异限制了氢气作为能源的大规模应用。

- 与新能源的耦合问题:碱性电解槽需要稳定的电源来保证其稳定运行,但新能源如风能和太阳能的输出稳定性较差,这导致碱性电解槽难以直接与新能源系统耦合,从而限制了其离网运行的能力。

- 电极稳定性:目前市场上的碱性电解槽多数运行在2000-4000A/m²的电流密度下,而PEM电解槽的电流密度通常为10000-20000A/m²。在高电流密度下,电极的稳定性成为了一个关键问题,影响了电解水制氢的整体效率和经济性。

为了解决这些问题,电解水制氢技术需要进行优化和升级,特别是在电极产品的设计和材料选择上。以下是几个优化方向:

- 降低析氢能耗:通过改进电极材料和提高催化剂的活性,可以降低电解过程中所需的能量,从而减少制氢成本。

- 提高电极稳定性:研发新型电极材料,特别是那些在高电流密度下仍能保持稳定性的材料,可以提高电解槽的整体性能和寿命。

- 优化电解槽设计:改进电解槽的设计,使其更适应不稳定的新能源供电,例如通过集成能量存储系统或采用智能控制技术,以提高电解槽与新能源的耦合性能。

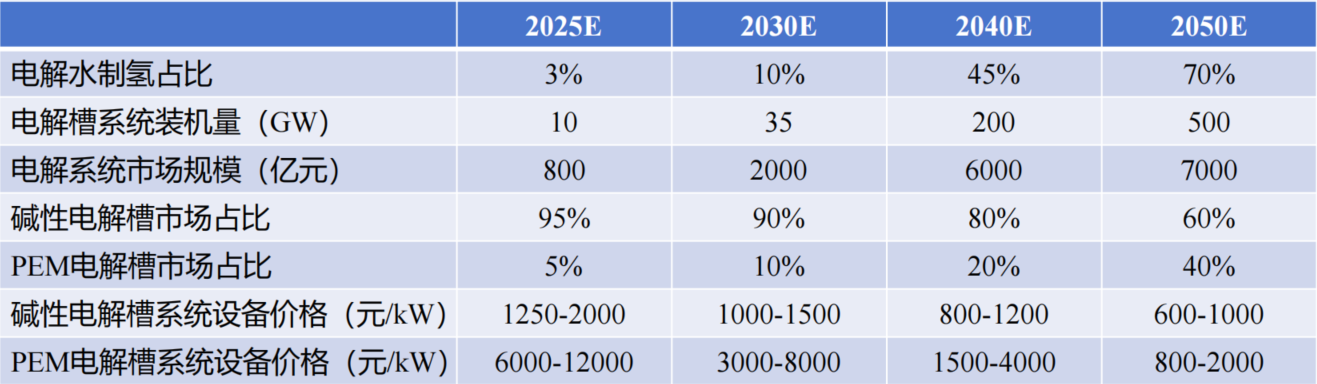

根据《中国氢能源及燃料电池产业白皮书(2019年版),中国的氢能需求到 2030 年将超 3500 万吨到 2050 年接近 6000 万吨。电解水制氢会逐步成为我国氢能供应的主体,在氢能供给结构中的占比,2040 年将达 45%,2050 年达 70%。

预计 2050 年电解槽系统装机量将达 500GW,市场规模突破 7000 亿元。碱性电解槽市场占比在较长时间内预计占据主导,未来随着 PEM 电解槽系统成本持续降低,其市场份额有望接近碱性电解槽。

绿氢项目的推动下,国内电解槽出货量增长迅速,今年前四个月,国内电解槽订单就已经超过2024年全年总量,且从2023年开始,电解槽市场集中度有所下降,表明行业竞争格局趋于多样化,技术迭代窗口期下新兴厂商将获得更大的发展空间。

绿氢的高成本作为制约其大规模应用的主要障碍,为降低绿氢价格,未来的研究可侧重于以下几个方向。

1、技术创新与能源效率提升:

- 提高电解水制氢过程中的能源转化效率,优化电极材料,减少电能消耗。

- 开发新型高效的电解水制氢设备,如阴离子交换膜电解槽(AEM)、固体氧化物电解槽(SOEC)质子交换膜电解槽(PEM)。

2、规模化生产与规模经济效益:

- 扩大绿氢的生产规模,降低单位设备的制造成本。

- 实现规模经济效益,降低绿氢的生产成本。

3、结合新能源与“弃电“利用:

- 充分利用太阳能、风能等可再生能源的“弃电“现象以低电价进行氢能制备。

- 降低制氢成本,提高可再生能源的利用率。

4、化工耦合与现场制氢:

- 将绿氢生产与化工产业结合,减少氢气的运输成本

- 现场制氢和用氢,生产绿氨、绿色甲醇等化学品。

5、结合海上风电与资源就地转化:

- 利用海上风电直接进行海水淡化制氢,实现资源的就地转化和利用。

- 降低运输成本,提高资源利用效率。

二、高效碱性制氢电极

辽宁科隆精细化工股份有限公司成立于1988年,是一家专注于精细化工绿色低碳新材料系列产品的研发、制造、销售及服务的国家高新技术企业和上市公司。

已成为国内从聚醚单体到聚羧酸系高性能减水剂产业链上拥有领先优势的大型高性能混凝土外加剂制造商和混凝土工程综合技术解决方案提供商。服务于建材化学品、精细化学品、新能源锂电材料、环保新材料、电子化学品五大业务板块。

在氢能领域,科隆精细化工设立全资子公司辽宁蓝恩氢能源环保科技有限公司,专注于碱性制氢电极与脱硝产品的研发、生产及销售。随着氢能产业的迅速崛起,公司积极拓展在氢能领域的业务,成功研发并推出了一款性能卓越的碱性制氢电极产品。

产品优势:

- 超低能耗:本产品在电流密度高达3000A/m²时,能耗不超过4.0kWh/m³,优于行业领先标准。

- 极强稳定性:在5000A/m²电流密度下,经过1000小时连续测试,电极的析氢性能和活性成分保持不衰减,无脱落或粉化现象。

- 高电流密度承受力:产品可承受高达10000A/m²的电流密度,远超行业水平。此特性有效避免了高气体产量导致的活性成分脱落,确保了电极的稳定活性和低能耗。

- 适用于低碱液浓度:即使在5%的KOH溶液中,产品也能保持高效的析氢性能,适用于AEM电解槽。低碱液浓度不仅减少了设备腐蚀,还大幅降低了维护成本。

产品特点:

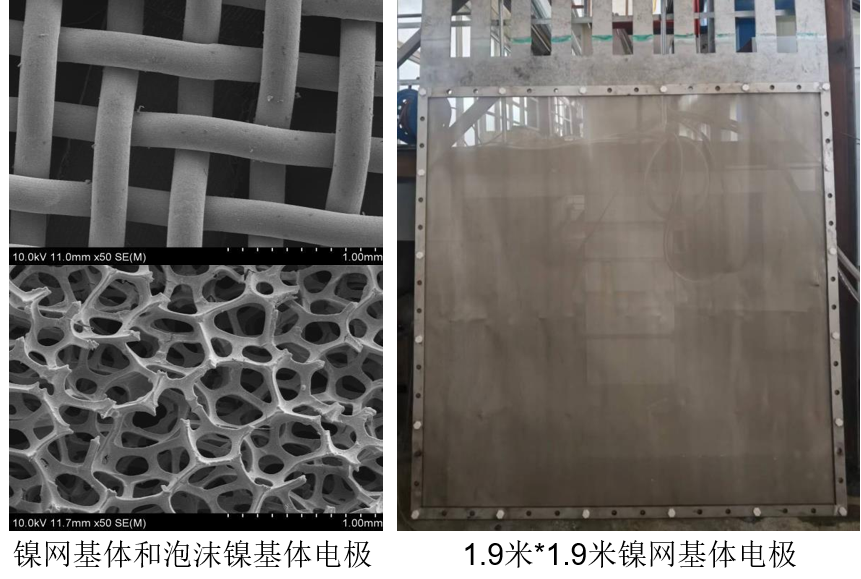

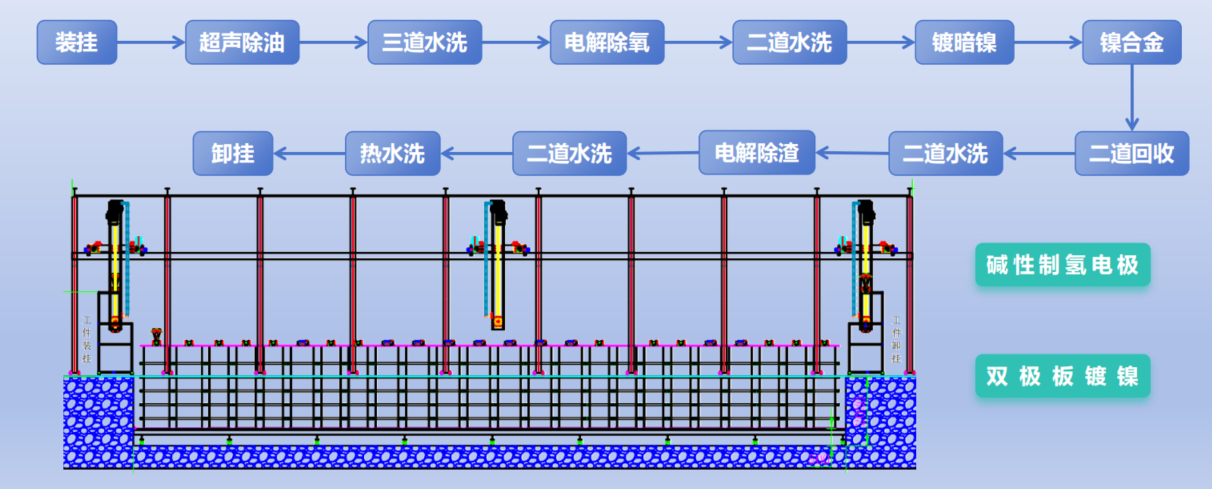

- 高效制备工艺:电极采用精密电镀工艺制造,活性层由镍基非贵金属合金构成,厚度精确控制在10-60微米,确保了电极的高性能和稳定性。

- 多样化基体选择:电极基体可选泡沫镍或镍网,适应不同应用需求,尺寸可达到1.9米x1.9米,满足大规模生产需求。

- 优化析氢性能:通过两种策略降低析氢过电位——一是增加电极的表面粗糙度和孔隙率,提高比表面积,从而在电解过程中降低真实电流密度;二是开发具有高催化活性的新型镍合金材料,提升电极本身的电催化效率。

科隆精细化工碱性制氢电极电镀工艺流程图

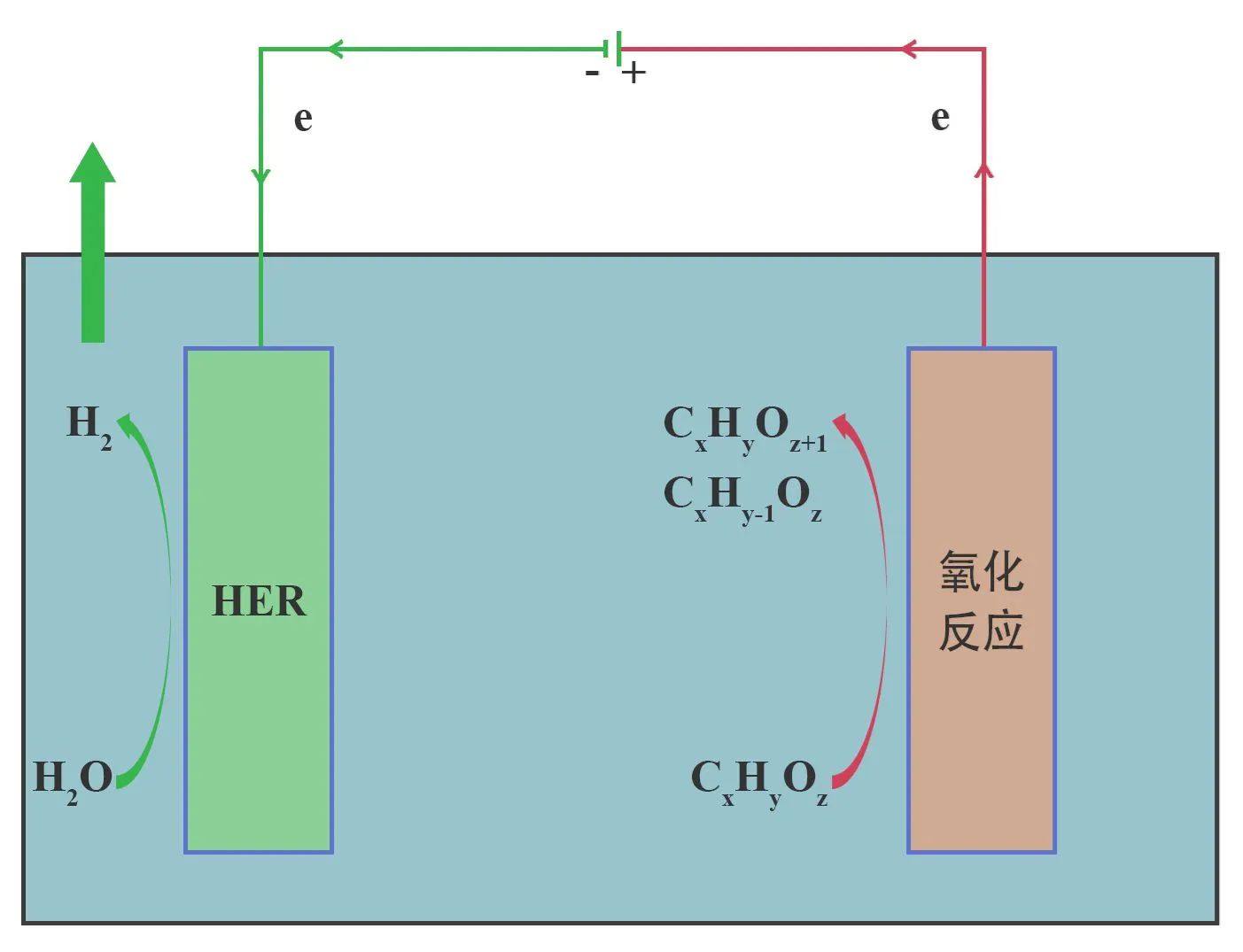

三、阳极耦合氧化

电解水制氢技术通过在阴极进行析氢反应(HER)和在阳极进行析氧反应(OER)来生产氢气。为了防止产生的氢气和氧气混合爆炸,需要使用离子交换膜或多孔膜来物理分隔两极。然而,这种传统方法面临多个挑战:

- 成本和能耗:离子交换膜和多孔膜都增加了电解水制氢的成本和能耗。离子交换膜通过允许离子通过同时阻止气体分子来分隔氢气和氧气,而多孔膜仅通过物理屏障防止气体混合,需要配合离子流动的辅助系统。

- 功率输入与系统稳定性:传统电解水制氢系统需要稳定功率输入以维持氢氧产率平衡,原因是 OER 动力学慢于 HER,功率波动时两极反应速率无法适配,可能导致膜两侧压力差增大,进而增加膜破损及气体混合的风险。但风能、太阳能等可再生能源因具有间歇性和不稳定性,难以直接应用于该技术。

- 膜材料退化:活性氧(ROS)的产生会加速离子交换膜和多孔膜的退化,减少其使用寿命。

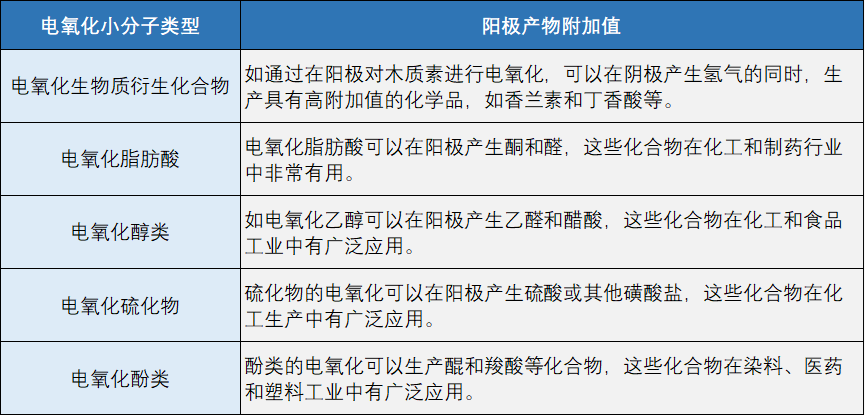

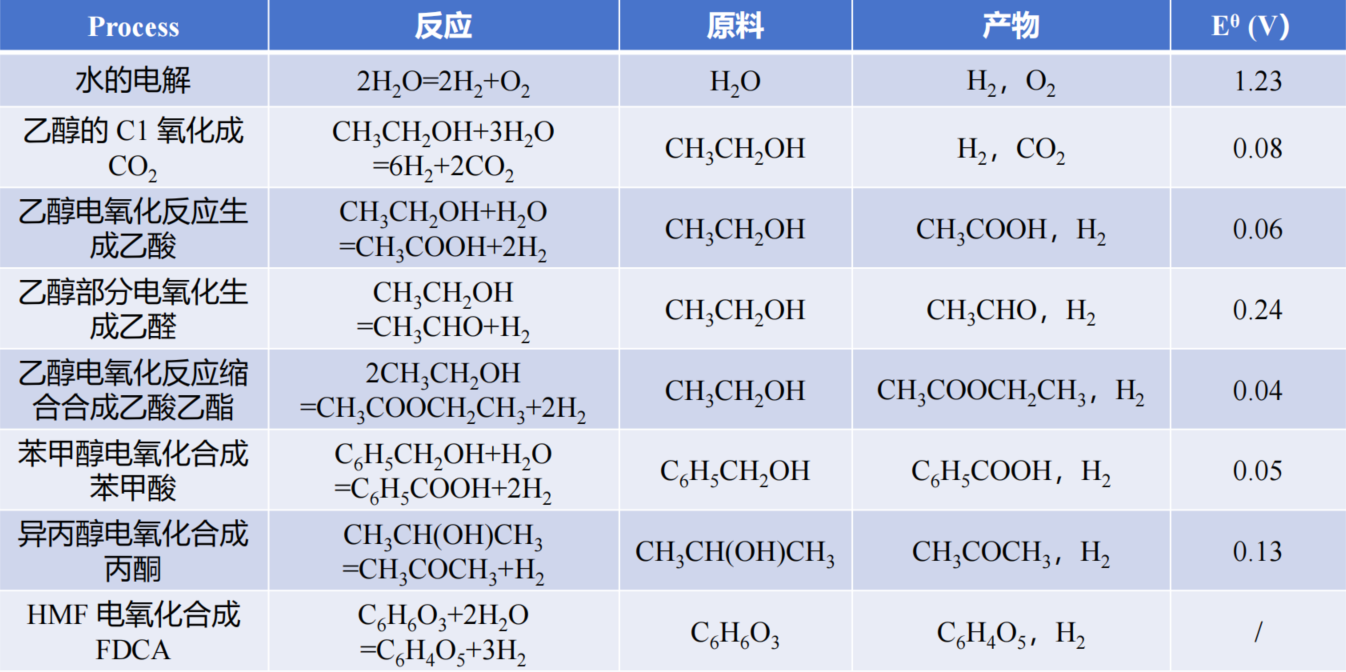

为了克服这些挑战,科隆提出了阳极耦合氧化策略,主要是通过在阳极使用小分子电氧化反应替代OER,从而降低整体能耗并提高经济效益。具体过程包括选择合适的有机底物,设计高效的催化剂,以及优化电解池的设计。通过这种方法,还可以摆脱电解槽对隔膜的依赖。

使用小分子电氧化反应替代传统电解水制氢中的阳极析氧反应(OER),能够实现氢气生产和有机化学品的共创,从而降低能耗并提升经济效益。这种策略的优点包括:

- 提高安全性:新型反应避免了氢气污染和氢氧混合爆炸的风险。

- 简化结构:无需使用隔膜,电解池设计简化,进一步降低成本。

- 降低能耗:选择还原性有机物作为底物,降低阳极工作电位,减少能源需求。

- 创造经济价值:阳极产物可能具有更高附加值,提高整体经济性。

- 拓宽输入范围:系统可与新能源耦合,减少储能设施投资,提高能源适应性。

- 增强稳定性:新的反应体系可能具有更好的化学稳定性,延长设备寿命,减少维护成本。

- 促进产业升级:推动相关化工产业的技术创新和转型升级,带动上下游产业链发展。

- 提高资源利用率:更有效地利用原材料和能源,减少资源浪费。

以下展示了一些小分子电氧化反应在实际电解水制氢中应用的案例:

然而,在将小分子电氧化反应应用于电解水制氢的实际生产中,目前主要还处于实验室研究阶段,需应对重重挑战:

1、技术方面:

- 催化剂:需研发高效、稳定,能针对特定有机底物实现高电氧化效率,并长期保持活性的催化剂。

- 反应选择性:控制副反应发生,提高产物选择性,保障产物纯度。

- 传质限制:改善反应体系中的物质传递,加快反应速率,提升效率。

- 电极结构:优化电极微观结构与形貌,增加活性位点暴露,提高传质效率。

2、生产环节:

- 产物纯化:精简有机产物的分离纯化流程,降低成本。

- 系统集成:构建高效的电解水制氢系统,促使电氧化反应与传统 HER 协同运作,维持稳定高效。

- 材料耐久性:避免电极等材料在长期运行中腐蚀或性能衰退,确保系统稳定及长寿命。

- 规模化放大:攻克从实验室小试到工业规模化生产中的工程难题,如热管理和流体分布不均。

3、综合考量:

- 能源管理:优化可再生能源的供应与利用,应对其波动性,增强系统能效。

- 环境影响:全面评估和管控生产全过程的环境影响,实现可持续发展。

- 经济因素:综合权衡有机产物附加值、整体成本和市场规模,判断商业可行性。

4、外部条件:

- 政策法规:政府的有力支持对新技术的商业化推广意义重大,相关技术标准和规范亟待健全。

- 安全风险:有机小分子的使用存在易燃、易爆等安全隐患。

- 市场接受度:新产品和新技术可能因用户对其性能和可靠性存疑,影响市场推广和应用。

科隆以制氢电极技术为基础,将逐步向新型碱性电解槽的技术升级与产业过渡。所产氢气可定向应用于交通领域燃料供给,或作为原料输入化工及石化产业链,通过绿氢替代传统工艺路线,生产绿色有机化工产品并构建稳定的产品供应体系。

此外,结合海上风电项目,海水淡化所产淡水通过新型电解槽制氢,再结合生物质二氧化碳制备绿色甲醇用于航运燃料;其中,新型电解槽通过小分子在阳极区的耦合反应,结合可再生能源电力输入,可同步实现氢气制备与高附加值化学品联产。

来源:科隆精细化工研究所所长王亚杰在艾邦第二届电解水制氢产业论坛演讲资料

1

|

序号 |

议题方向 |

演讲单位 |

|

1 |

当下各类电解槽的现状问题和趋势 |

瑞麟科技 |

|

2 |

数智创变,引领柔性制氢 |

阳光氢能 |

|

3 |

绿电消纳&离网制氢解决方案 |

蓝昆氢能 |

|

4 |

“碳”索SOEC电解槽产业发展蓝图 |

青岛质子动力 |

|

5 |

AEM制氢市场痛点与潜力分析 |

亿纬氢能 |

|

6 |

中车自主隔膜、垫片关键技术研究 |

株洲时代新材料 |

|

7 |

不同制氢技术场景下制氢电源的选择策略 |

台达电子 |

|

8 |

电解水制氢系统多学科优化仿真研究 |

郑州大学 |

|

9 |

SOEC技术在现有能源系统的集成潜力 |

邀请中 |

|

10 |

碱性电解槽增效解决方案 |

邀请中 |

|

11 |

碱性电解水制氢技术的迭代与未来发展 |

邀请中 |

|

12 |

复合隔膜的设计优化与能效提升 |

邀请中 |

|

13 |

聚砜材料(PES)在碱性电解槽中的应用 |

邀请中 |

|

14 |

氟材料在制氢电解槽中的应用 |

邀请中 |

|

15 |

PEM制氢膜电极制备工艺与自动化技术 |

邀请中 |

|

16 |

PEM电解水制氢技术现状及发展趋势 |

邀请中 |

|

17 |

质子交换膜的性能优化与系统设计 |

邀请中 |

|

18 |

阴离子交换膜如何提升制氢能效与经济性 |

邀请中 |

|

19 |

高效电催化剂的规模化制备与工业化应用 |

邀请中 |

|

20 |

双极板蚀刻工艺技术优化 |

邀请中 |

|

21 |

高性能电极材料的狭缝涂布工艺 |

邀请中 |

更多议题征集中,最终议题以会议现场为准;如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

2

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100221?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名