“氢能”这两个字现在越来越火——它烧起来不排二氧化碳,堪称“零碳能源明星”。而要高效制氢,电解水技术是核心路径之一,阴离子交换膜电解水制氢(AEMWE)就是这个领域里超有潜力的“后起之秀”,它把两种成熟技术的优点捏到一起,还可能解决行业多年的痛点。

别被“阴离子交换膜”这个专业名字吓到,咱们用大白话拆解它的来龙去脉,看看它为啥能成为制氢界的“潜力股”。

技术对比:AWE vs PEMWE vs AEMWE

三种电解水技术核心指标对比

| 指标 | 碱性电解水制氢(AWE) | 质子交换膜电解水制氢(PEMWE) | 阴离子交换膜电解水制氢(AEMWE) |

| 催化剂 | 镍基(非贵金属) | 铱、铂(贵金属) | 镍、铁、钴(非贵金属) |

| 电解液 | 20–30% KOH(浓碱) | 纯水 | 纯水或者 1M KOH |

| 运行电流密度 | 0.3–0.6 A/cm² | 2.0–3.0 A/cm² | 0.6–2.0 A/cm² |

| 响应速度 | 分钟级 | 秒级 | 秒级 |

| 直流电耗 | 4.5-4.8kWh/Nm³ | 4.3-4.5kWh/Nm³ |

|

| 功率范围 | 30%-

100%,不适合风光耦合 |

5%-

120%,适合风光耦合 |

5%-

120%,适合风光耦合 |

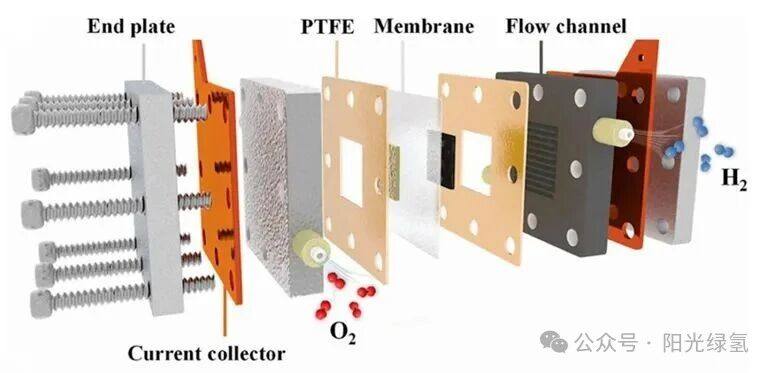

结构类似PEMWE,但用阴离子交换膜(AEM)替代昂贵质子膜;电解液只需纯水或稀碱;催化剂可用镍、铁、钴等非贵金属;工作电压仅需1.6–2.2V,能效媲美PEM。

简单说,给它通上1.6-2.2V的电,它就能把水分解成氢气和氧气,既保留了质子交换膜的高效,又延续了碱性电解的低成本,这就是它的核心魅力。

它像一道智能门禁:只允许氢氧根离子(OH⁻); 坚决阻止氢气和氧气“碰面”,避免混合爆炸;同时具备高离子电导率、强化学稳定性与机械强度。就像一位精准的“离子快递员”,只送指定包裹,绝不乱闯。

核心部件2:气体扩散电极——反应“主战场”

气体扩散层:负责“运原料”——把水送进去,把气体排出来;

催化剂层:是“反应加速器”,能让水分解的速度大大提升,而且这里用的是成本亲民的非贵金属,比如镍、铁之类的化合物。

核心部件3:双极板——“能量传送带”

主要负责导电和传输电解液,普通镀镍不锈钢即可胜任,导电好、耐腐蚀、成本低。

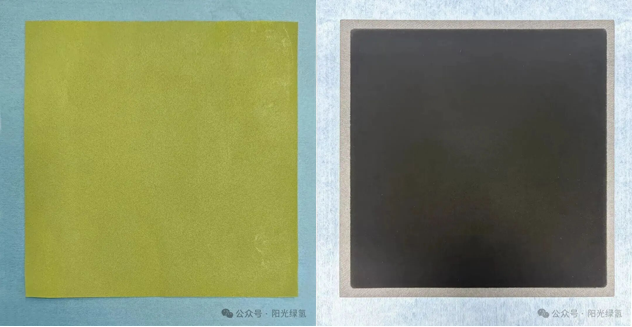

阴离子交换膜(AEM):高效稳定——从“易坏”到“扛造”

当前,提升阴离子交换膜性能的研究主要围绕三大策略协同展开:

- 阳离子基团的分子设计:通过合成哌啶异构体、刚性笼状奎宁、N-螺环阳离子等新型功能基团,从分子层面显著增强其耐碱稳定性。

- 膜内微结构的精细调控:通过构建亲/疏水微相分离或引入自具微孔结构,同步实现高离子电导率和优异的尺寸稳定性(低溶胀度)。

- 复合材料的运用:将无机纳米颗粒(如SiO₂, TiO₂)分散于聚合物基质,以增强机械性能、改善尺寸稳定性并辅助离子传导。

其中,全碳骨架/全芳环聚合物,因其主链不含易降解的化学键,展现出本征的高化学稳定性,是解决AEM长期耐久性难题的极具前景的材料体系。

电极催化剂:低成本——告别“贵金属依赖”

AEMWE的碱性工作环境,给了非贵金属催化剂“发光的机会”。现在常用的过渡金属(像镍、铁、钴)及其化合物,就是性价比超高的选择:

- 氧析出反应(OER)催化剂:这是电解水的“耗电大户”,科学家们研发的镍铁尖晶石氧化物(比如NiFe₂O₄),只要1.65V的电压就能达到1A/cm²的电流密度,还能连续工作上千小时,性能直逼贵金属。

- 氢析出反应(HER)催化剂:铂(Pt)是传统HER催化剂的“天花板”,但现在的钴硫化合物(比如Co₃S₄),通过特殊结构设计(3D立体生长),能提供超多反应位点,在碱性溶液里不仅活性高,稳定性也特别好。

材料上,继续优化AEM的结构,研发更稳定的催化剂,比如用封装技术把催化剂“保护”起来,防止脱落;

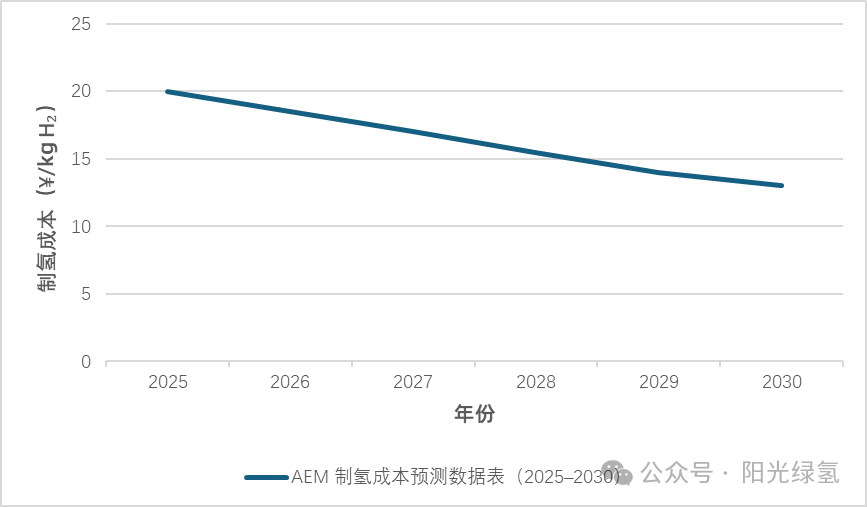

生产上,通过规模化生产降低单位成本,同时优化电解槽运行参数(提高电流密度、降低电解液浓度),减少能耗;

应用上,结合光伏、风电等可再生能源制氢,进一步降低电力成本,让AEMWE的“零碳优势”更突出。

据行业预测:到2030年,AEM制氢技术市场占比有望突破15%;全球AEM膜市场规模年均增速将超25%。

虽然AEMWE仍在攻克长期稳定性与量产成本的挑战,但随着材料突破与规模效应显现,这张“离子快递员”小膜片,必将为地球的“零碳未来”添上关键一笔。

来源:阳光绿氢

|

序号 |

议题方向 |

|

1 |

碱性电解水技术的大规模、低电耗与智能化升级路径 |

|

2 |

打破复合隔膜技术垄断,国产化材料替代进程与产业化挑战 |

|

3 |

高性能工程塑料极框:绿氢电解槽轻量化破局之道 |

|

4 |

“ALK+PEM”制氢技术的协同与集成应用策略 |

|

5 |

质子交换膜的性能优化与电解槽系统协同设计 |

|

6 |

PEM电解槽膜电极材料的选择与优化 |

|

7 |

AEM制氢技术规模化助力绿氢迈向“低成本”主线 |

|

8 |

破局阴离子交换膜技术瓶颈:兼顾高强度、稳定性与寿命的设计方案 |

|

9 |

AEM制氢膜电极制备工艺与自动化技术 |

|

10 |

SOEC高温电解的技术突破与长期稳定性提升 |

|

11 |

“高温优势+余热回收”,SOEC如何降低绿氢成本? |

|

12 |

海水电解制氢的技术路径与市场前景 |

|

13 |

海水制氢的抗腐蚀机制与抗渗透电解槽设计 |

|

14 |

大规模离网制氢的挑战和终极解决方案 |

|

15 |

离网制氢场景对电解槽快速响应特性的解决方案 |

|

16 |

电解水制氢系统与波动性电源的耦合技术与运行策略 |

|

17 |

不同电解水制氢电源技术路径对比及商市场前景分析 |

|

18 |

双极板蚀刻工艺智能制造优化方案 |

|

19 |

电解水制氢行业当前竞争格局及发展趋势分析 |

|

20 |

中国电解水制氢技术出海机遇与挑战 |

如有演讲意向联系:周小姐18320865613(同微信);展台、资料入袋等其他赞助及参会咨询可联系:艾盈盈18617020032(同微信)

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100286?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名