随着近年来氢电的发展,燃料电池凭借其高效、清洁的特性而在市场上备受关注。在燃料电池的制备过程中不可缺少的是高催化活性及高稳定性的催化剂。常见的有以石墨为载体的载铂催化剂——Pt/C催化剂,即铂碳催化剂。该燃料电池催化剂要求铂纳米颗粒在3~5nm之间,而载体的碳基除了要求内部孔道大小均一外,对载铂后的催化剂整体平均粒径分布也已经被各大企业、研究所列为重点关注范围之内。

经球磨或其他方式获得的铂碳催化剂,初始粒径大多可达亚微米级别,而要进一步对催化剂进行均质、分散处理并使其达到200纳米左右,可使用高压微射流均质机进行处理。

我们选取一组初始工艺并不理想的尾料催化剂,使用意大利PSI-20高压微射流均质机对催化剂进一步加工,并采用动态光散射仪及全自动颗粒计数仪结合的方式进行粒度分析。

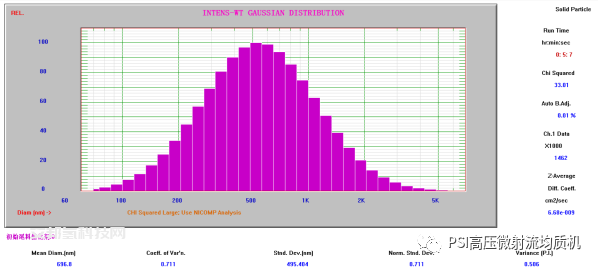

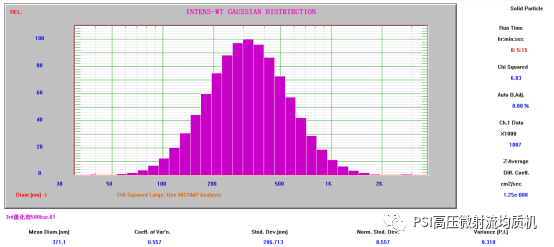

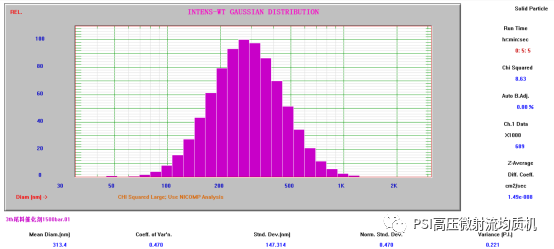

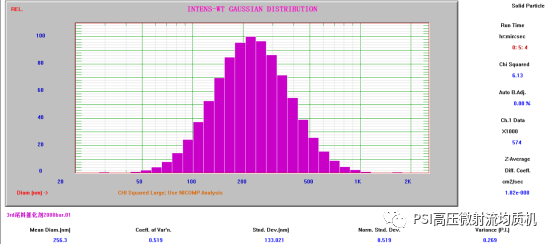

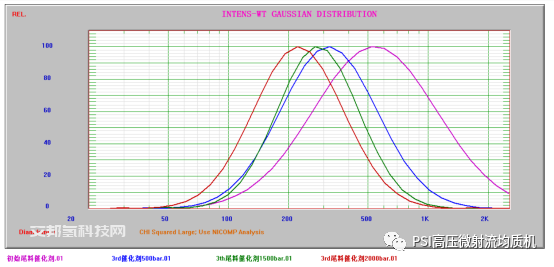

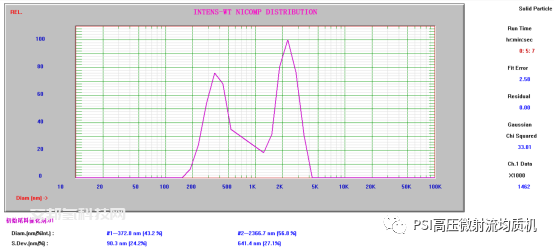

使用不同压力均质3次后,可以发现催化剂的平均粒径随压力增大,其粒径降低的效果也逐步提升。在观察催化剂总体的平均粒径分布时,“高斯分布”的表征方式对于组分比较均一的样品较为合适,而此时我们发现在均质前后的检测结果中,“Chi Squared”值(即卡方值)较大——当Chi Squared超过3时,代表样品中存在多个组分,此时“高斯分布”的表征方式并不准确,软件提示使用“Nicomp多峰分布”分析方法。切换至Nicomp多峰分布后可以看到:

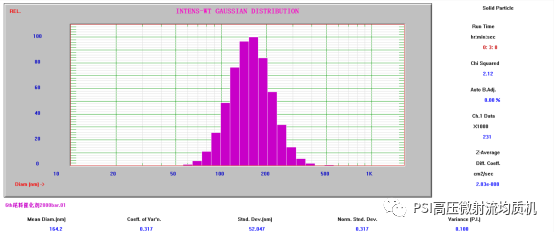

选取2000bar均质3次后的催化剂再次均质3次:

均质6次后的尾料催化剂平均粒径达到了164.2nm,且不再存在多组分情况,样品粒径分布十分均一。

至此,Nicomp 380 N3000动态光散射仪仅能对铂碳催化剂的粒径进行“整体”的定性表征,而对于其少数的“尾端大颗粒”数量的进行定量分析也是至关重要。

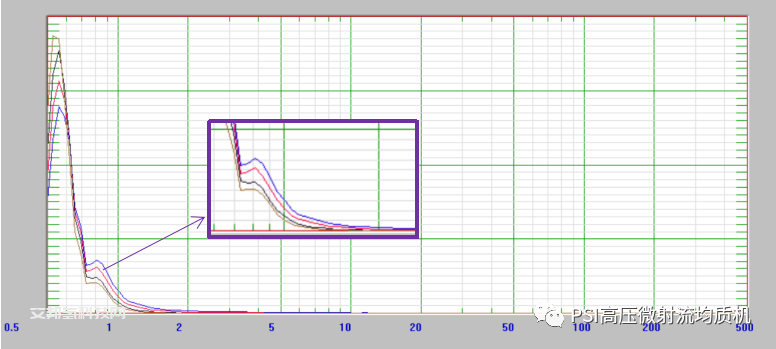

我们将均质前后的Pt/C催化剂使用AccuSizer 780 A7000 AD全自动颗粒计数仪进行颗粒数量分析,其结果展示了在经过PSI-20高压微射流均质机处理前后催化剂“尾端”粒径分布发生的有趣变化:(横坐标为粒径,检测范围:0.5μm-400μm,纵坐标为颗粒数量)

随着微射流均质压力的升高,催化剂尾端的大颗粒数量逐步减少,而在靠近500纳米处的数量逐步升高。AccuSizer 780 A7000 AD全自动颗粒计数仪采用的是单颗粒光学传感技术(SPOS),可对样品中的粒子进行单颗粒计数,其高分辨率能够给出真实的样品粒径分布,而这一检测结果也符合动态光散射仪的定性表征结果。

将“尾端”大颗粒的部分放大比对,PSI-20高压微射流均质机的处理效果即更为明显地展现出来了。

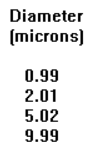

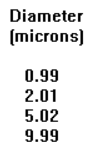

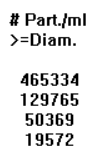

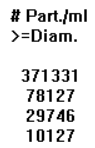

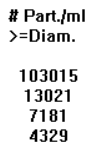

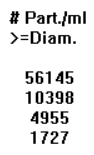

进一步通过定量的检测数据来比对,调取出颗粒数量的检测结果,并将其自定义区分为四个数据通道(仪器一共可以512个数据通道进行分析)——大于0.99微米、大于2.01微米、大于5.02微米以及大于9.99微米。

经检测对比初始催化剂以及经过2000bar压力均质3次的结果:图例四组结果从左至右分别对应:初始催化剂、500bar压力均质3次、1500bar压力均质3次、2000bar压力均质3次。

大于2微米的颗粒浓度由129765颗/毫升降至10398颗/毫升,减少了91.99%;

大于5微米的大颗粒浓度由50369颗/毫升降至4955颗/毫升,减少了90.16%;

大于10微米的大颗粒浓度由19572颗/毫升降至1727颗/毫升,减少了91.17%。

均质后的粒径分布结果与样品初始状态息息相关,除了直观的通过动态光散射仪检测纳米平均粒径变化以外,尾端少数“大颗粒”的去除效果为更具深度的粒径分析方式——往往正是铂碳催化剂中的这少量尾端大颗粒影响了本身的稳定性并使其更容易团聚。而采用单粒子光学传感技术(SPOS)的激光粒度仪能够获得比传统的激光衍射仪(检测范围较宽,从0.03μm-3500μm)更为精准的分析结果,SPOS的检测方式对极少数的大颗粒尤其敏感,精准到个数。但激光衍射仪仅能给出一条经过平滑处理后的高斯分布结果,例如:当大于10微米的颗粒浓度发生几百、几千颗/毫升的变化时,激光衍射法测得的结果并无明显差异。

通过结合动态光散射仪及全自动颗粒计数仪对Pt/C催化剂进行平均粒径、颗粒浓度分析可以得出:使用意大利PSI-20高压微射流均质机进行处理后的燃料电池催化剂,其粒径分布有着明显的减小(可至200纳米以下)且分布更加均一,对于少数尾端大颗粒的去除效果同样非常出色。

原文始发于微信公众号(奥法美嘉 粒度专家):燃料电池铂碳催化剂的粒径检测及均质处理方案

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: