引言

催化剂制备工艺的选择对催化剂的性能、制备成本及稳定性等方面影响巨大,以下是现有的几种常见的催化剂制备方法。

⚪

共沉淀法

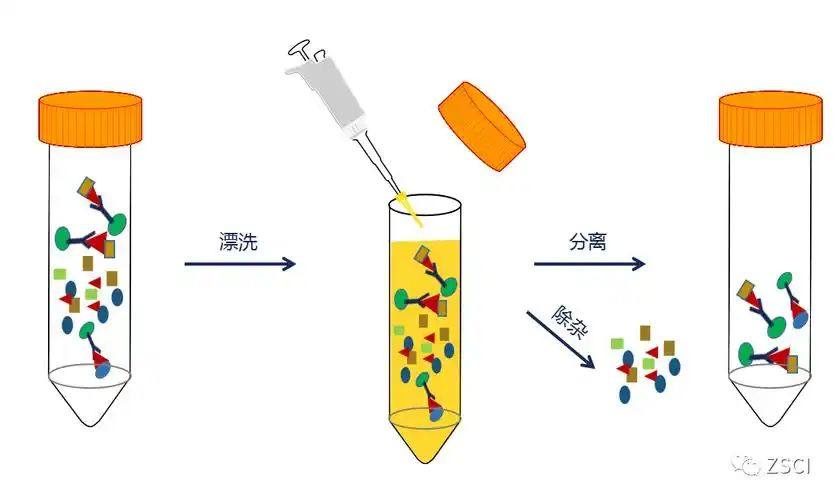

共沉淀法是通过将多种金属盐溶液在可控pH条件下混合,形成均匀的氢氧化物或碳酸盐共沉淀物,再经离心、洗涤、干燥得到目标催化物的方法。

常被用作阳极析氧反应(OER)催化剂的NiFe-LDH等金属氢氧化物便可通过共沉淀法制备,将NaOH/Na2CO3等碱性沉淀剂溶液滴加到Fe3+/Ni2+离子溶液中,控制pH在9-11,高速搅拌下沉淀出混合的Fe/Ni氢氧化物,离心、洗涤、干燥及研磨后NiFe-LDH便制备完成。

共沉淀法优点在于操作简单、设备需求低、成本低廉、适用于较大的规模化生产。制备过程中,可以通过控制反应物浓度、温度、搅拌、pH值等参数对颗粒物的粒径有一个把控,但是颗粒的粒径分布很宽,且催化剂的形貌难以控制,导致制得催化剂的性能较差,稳定性也难以保证,通常需要高温煅烧这样的后处理改善催化剂的结晶性与导电性及形貌。

⚪

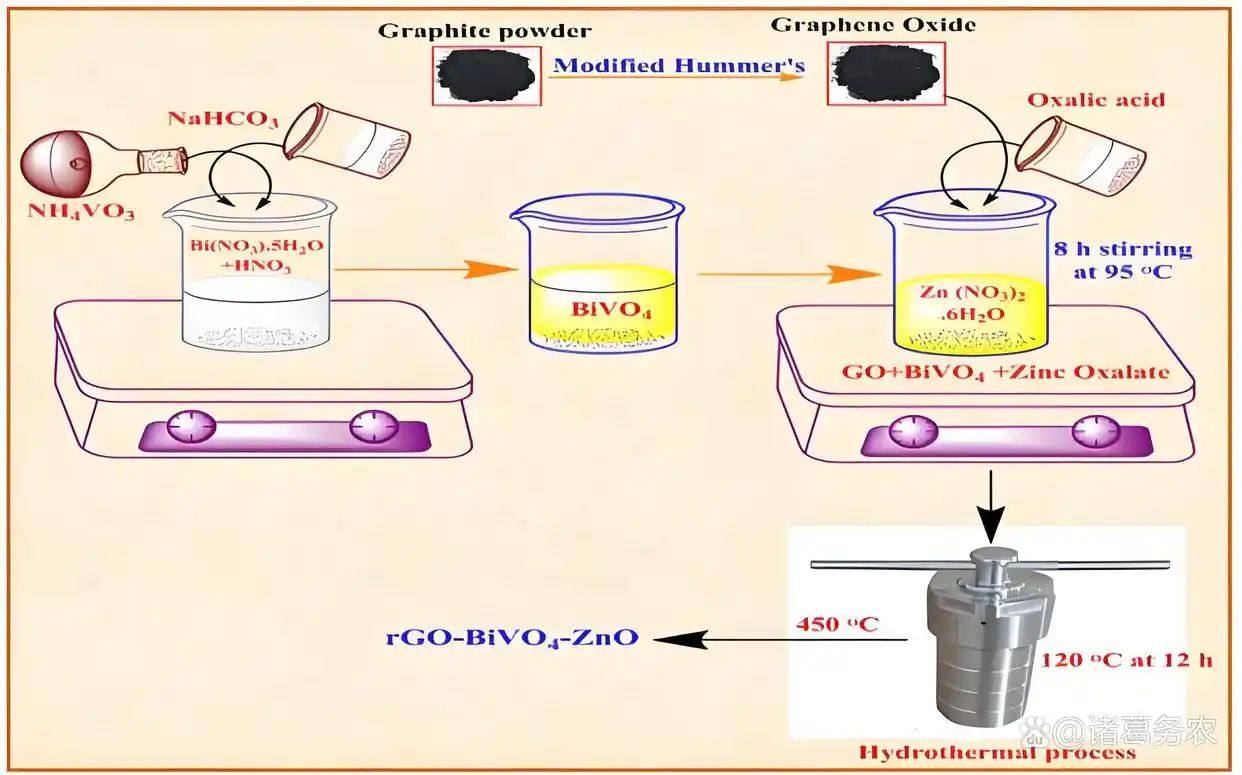

水/溶剂热法

水/溶剂热法是一种在密闭体系中以水或其他溶剂作为反应介质,通过加热产生高温高压环境,从而促进物质溶解、反应或结晶的材料合成方法。此方法广泛用于纳米材料、晶体、陶瓷等各种材料的制备,制得的颗粒粒径均一、结晶性好、形貌可控、稳定性好且相比固相反应,可在较低温度下实现高熔点物质的合成。

基于上述优势,现在很大一部分的催化剂都采用水/溶剂热法合成制备,如上述提到的NiFe-LDH采用水热法制备,成品展现的效果较共沉淀法则截然不同:将Ni、Fe金属盐以一定浓度溶于去离子水中,同时加入适量的尿素混溶在一起,尿素主要的作用是水解提供碱性的反应环境;为了控制产物的粒径及形貌,通常还会加入如聚乙烯吡咯烷酮(PVP)、柠檬酸这样的表面活性或其它特定物质充当助剂;随后在水热釜中,在120-180 oC(温度对颗粒的微观形貌影响有较大影响,视实际需求而定)反应数小时,经离心干燥后得到成品。水热法制备的NiFe-LDH较共沉淀法所得成品颗粒粒径更均一、粒径可以控制在更微细的水平、微观形貌上较沉淀法的不定型呈现出统一的纳米花状或片状,因此,在性能表现上,也更为优异和稳定。

水/溶剂热法的缺点则在于反应过程不可见难以研究其机理且高压环境有一定危险性需严格控制。总体来说,水/溶剂热法仍是目前性价比最高的催化剂制备方法,设备需求也较低,适应一定的规模化生产。

⚪

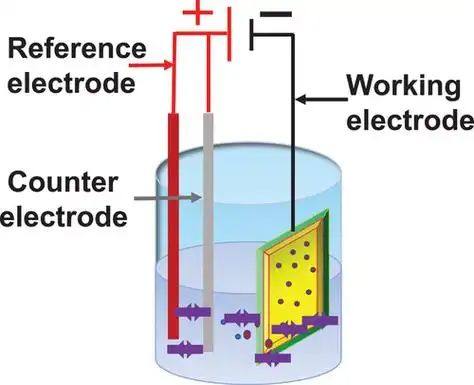

电化学沉积

电化学沉积法是在外电场的驱动下,金属离子通过电化学还原在电极表面成核生长形成催化活性层的技术。此方法具有工艺简单、成本低、催化层与基底结合力较强等优点,适合Fe、Co、Ni这样过渡金属的合金或金属单质催化材料的制备。

电沉积通常选用泡沫镍、镍毡、碳纸作为导电基底,操作过程中以下几个参数对催化层的形成有直接影响:电流密度、pH值、温度、添加剂、各金属离子的配比及浓度。

电流密度的高低直接影响沉积速率的快慢,电流过高,沉积速率过快易导致枝晶生长,电流过低,则会导致沉积速率过慢;电解液pH影响金属离子的状态,电解液呈碱性时(pH8-11),金属离子易形成氢氧化物沉淀,催化层为金属氢氧化物及氧化物为主导、电解液呈弱酸性时(pH3-6),电荷传输阻力小,沉积动力学平衡,催化层易形成均一的纳米结构、电解液呈强酸性时(pH1-3),则易发生析氢反应,降低电流效率,且气泡会造成催化层产生裂痕;温度主要影响于传质和反应速率,温度较高时,传质和反应速率都较快,晶体的成核与生长较快,易产生枝晶和大晶粒,不利于催化层体现高性能,而温度较低时,晶体生长和反应速率都较慢,制得催化层的结晶度较低,可能含有非晶相;加入不同的添加剂主要实现以下几种功能:稳定pH、消除应力、控制颗粒粒径及形貌、使催化层平整、确保组分构成均一性;各金属离子的配比及浓度直接影响催化层的组分构成及沉积速率,进而对形貌和性能产生影响。当然上述只是一个普遍的规律,具体参数调控视具体反应体系的特性而定。

电沉积法工艺简单,成本低廉且催化层的组分形貌可控,工业上也可卷对卷电镀的方式进行连续生产;但同时也存在沉积速率受限、副反应阻碍及难以保证大面积均匀性沉积等问题需要改进优化。此方法潜力大,有望成为工业化生产催化剂的一种方式。

⚪

高温热解

高温热解法是通过在惰性(或可控气氛) 中高温加热前驱体,使其分解、碳化、重结晶或气相沉积生成具有特定活性位点的催化剂材料。可以用来制备金属氧化物、碳化物、硫化物、磷化物、硒化物等多种组分构成的催化剂。

热解法实质是高温固相反应,前驱体在高温作用下,分子层面上发生分解-重组-结晶这一过程。在不同的物相混合及气氛环境下发生不同的反应:将金属源与三聚氰胺、葡萄糖等有机碳源混合,在惰性气氛中进行高温热解可制得金属碳化物(Fe-N-C通常以此法制备);通过高温蒸发或热解如硒粉、亚磷酸氢钠产生硒或磷的反应气氛,通过气相沉积可以值得金属硒化物或磷化物;在NH3气氛中,高温反应可制得金属氮化物或引入吡啶氮、石墨氮活性位点;H2这样的还原性气氛通常用来制备合金材料。高温也会促进材料的重结晶,能提升材料的导电性等性能,部分低温制得的催化剂后续都会再进行一步高温煅烧。

高温热解法具有材料结构可控、工艺兼容性强、适用范围广等优势,缺点在于能耗较高(碳化常需800oC以上的高温)、工艺重复性差且管式气氛炉这样的设备要求较高,难以大规模生产。

以上是几种常见的AEM电解水催化剂的制备方法,其它方法如磁控溅射原子层沉积等尚处于实验室阶段,设备要求高,还未有成熟的应用。催化剂的制备工艺也应与后续膜电极制作相匹配,尽量制成粉体催化剂,方便后续浆料的制备与涂布,像在基底上原位生长这样的方式就不太适合规模化生产。

1

|

序号 |

议题方向 |

演讲单位 |

|

1 |

当下各类电解槽的现状问题和趋势 |

瑞麟科技 |

|

2 |

数智创变,引领柔性制氢 |

阳光氢能 |

|

3 |

绿电消纳&离网制氢解决方案 |

蓝昆氢能 |

|

4 |

“碳”索SOEC电解槽产业发展蓝图 |

青岛质子动力 |

|

5 |

AEM制氢市场痛点与潜力分析 |

亿纬氢能 |

|

6 |

中车自主隔膜、垫片关键技术研究 |

株洲时代新材料 |

|

7 |

不同制氢技术场景下制氢电源的选择策略 |

台达电子 |

|

8 |

电解水制氢系统多学科优化仿真研究 |

郑州大学 |

|

9 |

SOEC技术在现有能源系统的集成潜力 |

邀请中 |

|

10 |

碱性电解槽增效解决方案 |

邀请中 |

|

11 |

碱性电解水制氢技术的迭代与未来发展 |

邀请中 |

|

12 |

复合隔膜的设计优化与能效提升 |

邀请中 |

|

13 |

聚砜材料(PES)在碱性电解槽中的应用 |

邀请中 |

|

14 |

氟材料在制氢电解槽中的应用 |

邀请中 |

|

15 |

PEM制氢膜电极制备工艺与自动化技术 |

邀请中 |

|

16 |

PEM电解水制氢技术现状及发展趋势 |

邀请中 |

|

17 |

质子交换膜的性能优化与系统设计 |

邀请中 |

|

18 |

阴离子交换膜如何提升制氢能效与经济性 |

邀请中 |

|

19 |

高效电催化剂的规模化制备与工业化应用 |

邀请中 |

|

20 |

双极板蚀刻工艺技术优化 |

邀请中 |

|

21 |

高性能电极材料的狭缝涂布工艺 |

邀请中 |

更多议题征集中,最终议题以会议现场为准;如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

2

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100221?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名