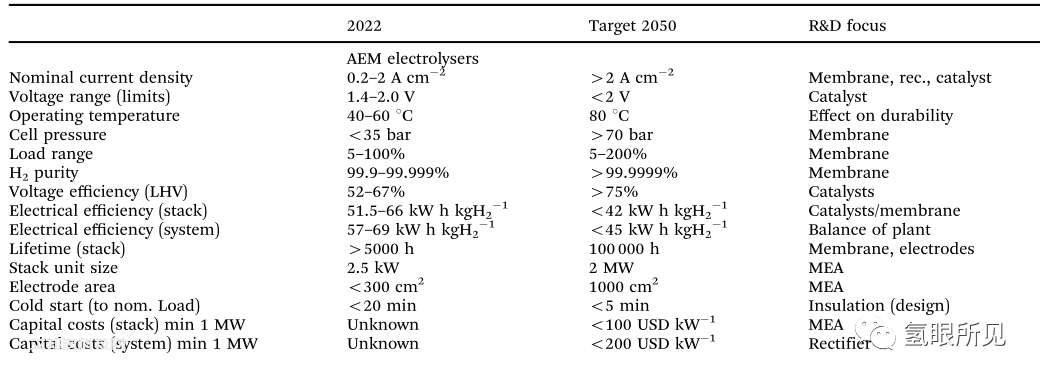

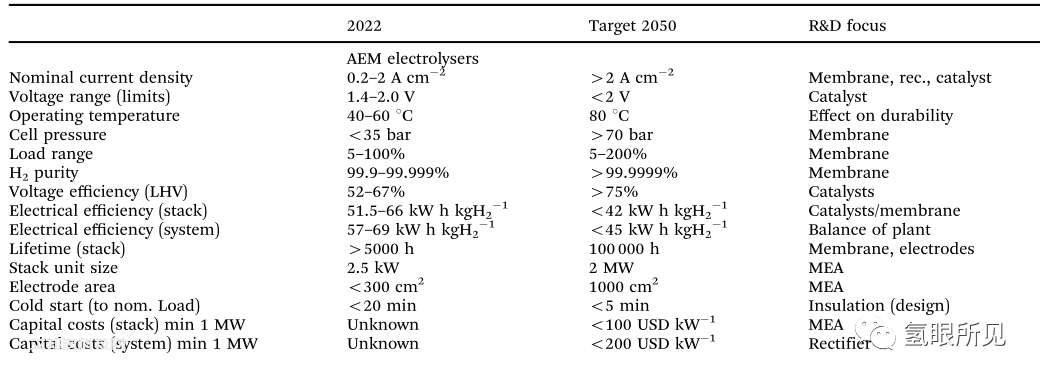

AEM是种新型的电解水制氢技术,人们对其给予厚望,更多是其有机会兼具传统碱性的低成本(不使用PGM)和PEM的高性能。在正式讨论AEM前我们先来看一张来自于IRENA的图表:

价格的“Unknown”基本能告诉大家目前其商业化处于的阶段了,所以尽管数据看起来不错,但仍然是未经大量实践工程验证的数据,所以我们要给予其走出小中试的机会,尽管当下验证机的价格不菲。不经历严谨苛刻的工程实践验证意味着其距离商业化还有些距离和需要些时间!下面我们来具体讨论一下AEM的机遇和挑战:

价格的“Unknown”基本能告诉大家目前其商业化处于的阶段了,所以尽管数据看起来不错,但仍然是未经大量实践工程验证的数据,所以我们要给予其走出小中试的机会,尽管当下验证机的价格不菲。不经历严谨苛刻的工程实践验证意味着其距离商业化还有些距离和需要些时间!下面我们来具体讨论一下AEM的机遇和挑战:

一、AEM主要属性。

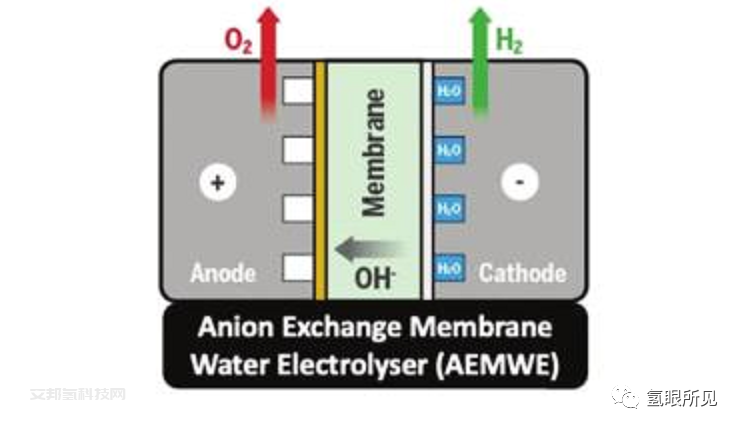

AEMWE可以使用与碱性液体电解质相同的催化剂。AEMWE的真正挑战是它们的AEM(阴离子交换膜),如下所述。

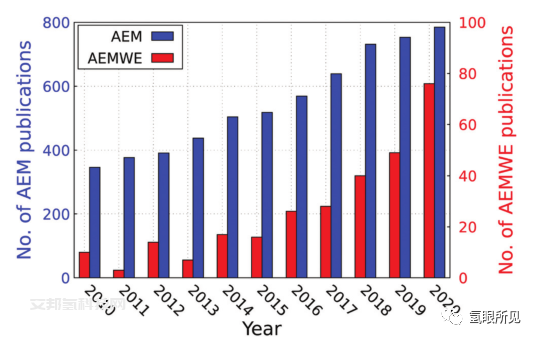

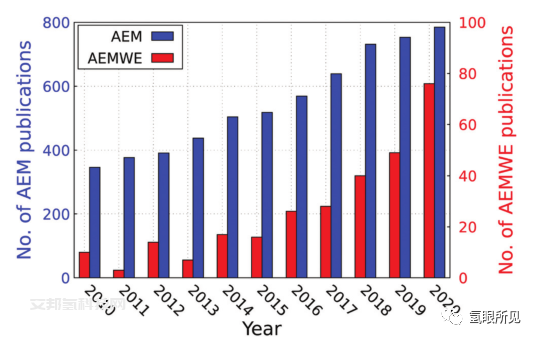

近年来,在众多科学文献中,AEM水电解的概念一直是报道的主题。对该领域过去十年的学术文献(Web of Science)的搜索显示,在AEMs和水电解器AEMs方面的出版物数量显著增加(下图1),这表明了科研领域对其日益增长的兴趣,这是由于AEMWE技术相对于PEMWE技术的许多优势。

图例1说明:AEMs领域的年度出版物数量(来自Web of Science(访问链接29.07.2021))。搜索词: ‘‘Anion exchange membrane’’, ‘‘water’’ and ‘‘electrolysis’’.

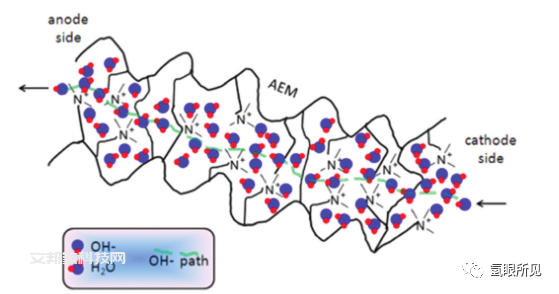

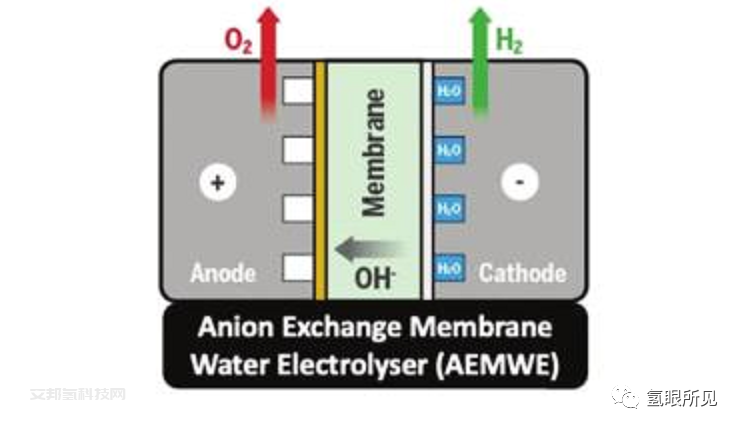

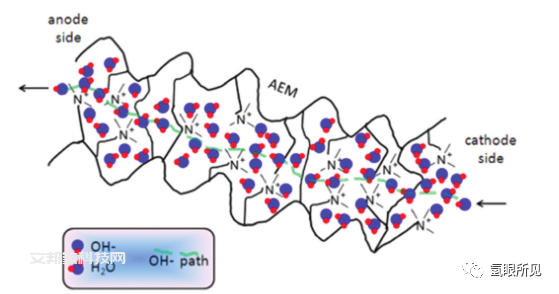

AEM电解槽在膜界面为碱性的环境下工作,膜界面由阴离子导电聚合物膜构成,称为氢氧化物交换膜(HEM),或一般的阴离子交换膜(AEM)。一般来说,AEMs是由带有阳离子基团的聚合物主链形成的,阳离子基团具有阴离子导电性和选择性(下图2)。多数文献中引用的用于AEMs的最常见的相关主链是:聚砜型、聚醚酮型、聚醚酰亚胺型、聚醚恶二唑型、聚醚恶二唑型、和聚环氧苯二甲醚型、聚苯二甲醚型、氟化型、聚苯并咪唑型、聚乙烯型、和聚苯乙烯型。

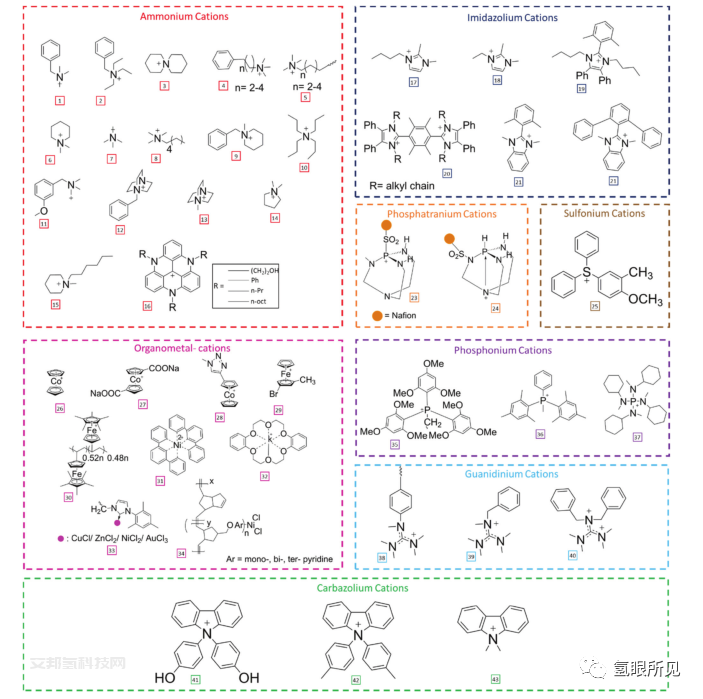

根据已经研究了一些阳离子化学官能团(下图3)表明,其中大多数涉及N基基团,其中piperidinium和spirocyclic是目前最先进的。除了非N基阳离子基团如膦,磷酸盐,S基官能团如磺和含金属的阴离子导电基团,如钌(II),钴,二茂铁,铜(II),镍(II)和金(II)的配合物已被提及(下图3)。替代阴离子的导电基团也被利用,如胍。

图例3说明:AEMs中具有代表性的阳离子官能团方案。

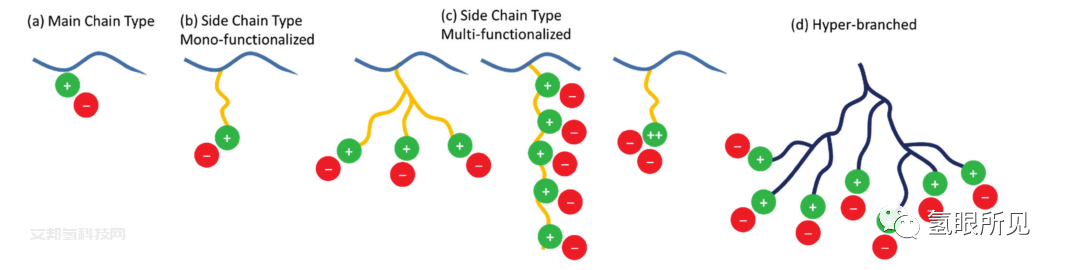

这些阳离子官能团可以是主链的组成部分(例如,基于聚苯并咪唑的聚合物),也可以以不同的方式连接到聚合物主链上(下图4)。阳离子部分也可以由单阳离子或多阳离子组成,除了超支化阳离子(和悬垂基团),还可以找到其他。

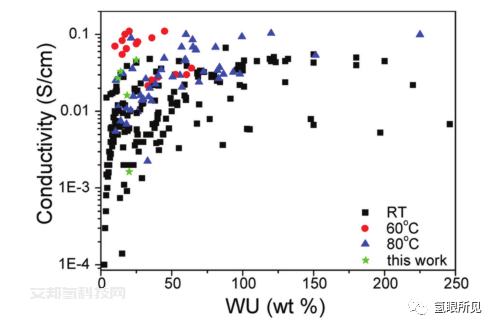

将阳离子官能团合并到AEMs中用于AEMWE(和其他电化学应用)有两种主要的合成方法:阳离子单体的直接聚合和阳离子官能团在预形成的聚合物主链上的后聚合功能化。用于水电解应用的AEM最重要的性能特征是氢氧化物导电性(理想情况下为>100 mS/cm)和水的流动性,两者之间直接相关。Zheng等人总结了在浸没在液态水中(例如,不接触水蒸气)的AEM上收集的电导率和吸水率(WU)数据(下图5)。

图例5说明:电导率作为室温(RT, 20~30℃)、60 ℃和80 ℃下AEMs液态水吸水率的函数。

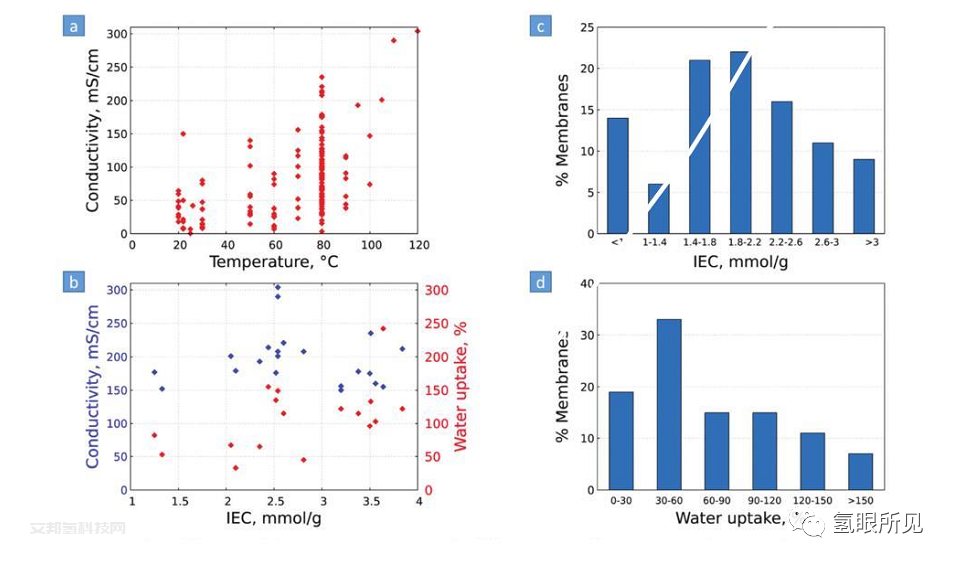

电导率、机械性能和AEM的物理尺寸是水含量的函数,因此这是水电解槽AEM设计的一个重要参数。下图6a和b总结了过去几年报道的AEMs氢氧根导电性的高导电性和吸水率。据报道,氢氧化物电导率超过200 mS/cm且高达~300 mS/cm的碱性AEM(AAEMs),在接近或甚至高于100℃的温度下持续工作,而这一数值在几年前似乎还远远不可能。这些最新数据不仅显示了AEM用于AEMWE的潜力,还表明它们可以用于高温AEM燃料电池(HT-AEMFC)。高氢氧化物电导率主要由高密度阳离子官能团实现,例如高离子交换容量(IEC)。图6c和d显示,大多数最新开发的AEM的IEC中间范围约为1.4–2.2mmol/g,吸水率相对较低(<60%),适合用于AEMWE应用。

图例6说明:

(b)所选AEM的氢氧根导电性与吸水率(导电性Z150 mS cm?1)。

(d)吸水范围内不同水平的AEMs含量。在不同的温度下给出了吸水值。表S1 (ESI†)给出了表示的数据和基础来源。

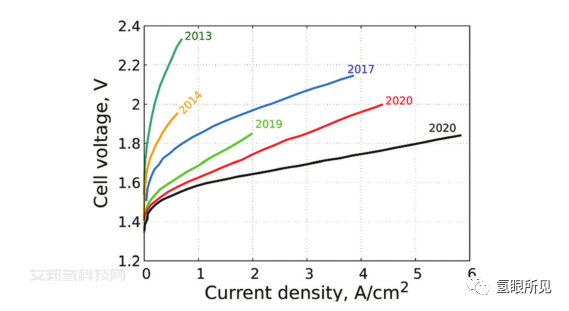

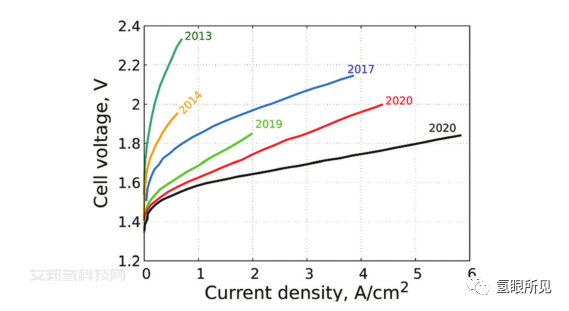

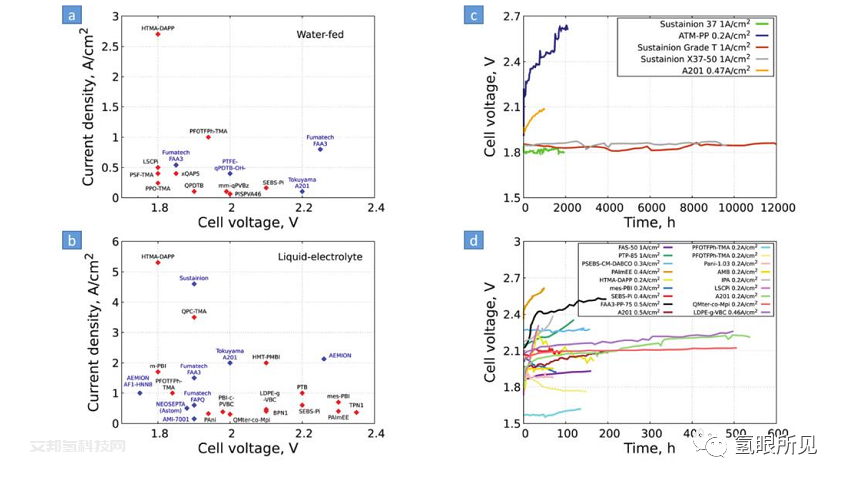

与对AEMFC的跟踪观察情况类似,AEMWE的成效也取得了显著的进展;因此,AEMWE电解槽的性能从(2012年,主要是通过无PGM催化剂实现的)0.4A/cm2提高到5A/cm2(2020年)时,电解电压为1.8 V(下图7)。

图例7说明:选取了文献报道的高性能(极化曲线)的AEMWEs。在这些研究中使用了PGM催化剂。

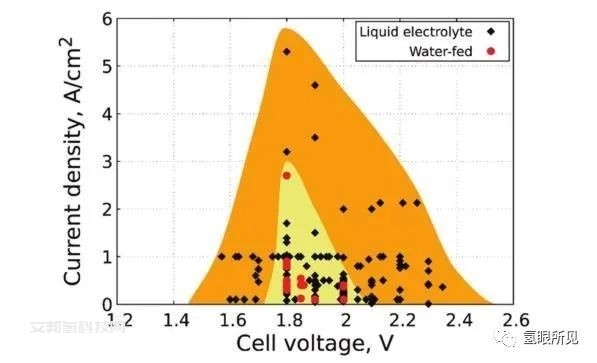

液体电解质(除聚合物电解质外)不仅降低了AEM和催化剂层的欧姆电阻,而且改善了反应动力学,进而提高了AEMWE性能。(下图8)

图例8说明:AEMWEs的性能总结:在1.5-2.4 V电压范围内,从不同馈电类型的不同极化曲线中提取的电流密度的比较。黄色和橙色区域表示添加(KOH)和不添加液体电解质(纯水)的AEMWE性能数据。工作温度范围为22至90℃。

近年来出现了几种商用AEM。下图9比较了基于研究机构和工业机构AEM的AEMWE的性能和性能稳定性。研究机构和工业机构的AEM均表现良好。值得一提的是,HTMA-DAPP AEM46和Sustainations AEM的卓越性能。

图例9说明:文献中报道了所选的AEMs及其operando性能稳定性数据。正在开发(大学研究)的AEMs标记为红色,商用AEMs标记为蓝色,分别用于:

尽管有大量报告提供了AEMWE性能数据,但对电池性能稳定性的研究仍然很少:在恒定电流密度下的大多数AEMWE性能稳定性测试显示,在运行的前200小时内性能大幅下降(上图9d显示),可能是由于在高PH值下用作AEMs(和离聚体)的阴离子导电聚合物的化学降解。只有少数AEMs相对耐受1000h以上的性能,如Sustainion AEMS。除了离聚体-催化剂分离外,离聚体中毒和催化剂降解也是进一步的问题。

二、AEMs在AEMWE应用中的剩余挑战。

AEMWE的一个特殊特性是高工作压力,这给AEMWE的设计带来了独特的挑战。PEM和AEM电解槽的膜和其他组件的机械性能几乎相同,因此,当阴极的氢压力限制在10Bar以下时,无需对电池组件进行设计修改。然而,当氢气在阴极室中被加压时,氢气通过膜的交叉渗透增加需要慎重考虑。AEM(基于碳氢化合物)的氢渗透性通常比其对应的PEM低一个数量级左右。因此,厚度为~28μm的AEM的氢阻隔能力对应于厚度为~175μm的PEM,和更薄的膜可用于AEMWE而非PEMWE,这是AEM用于电解的诸多优点之一。

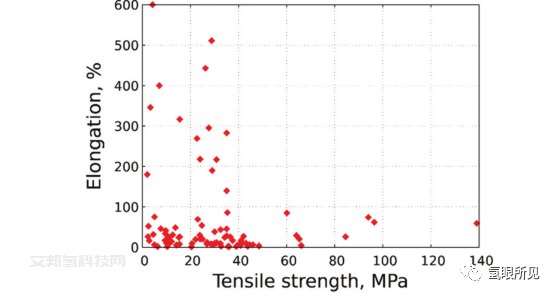

膜的机械故障可能导致整个装置的故障;因此,膜的耐久性对整个系统设计至关重要。下图10概述了所选AEM的机械性能。通常,AEMWE中使用的AEM需要高杨氏模量、高抗拉强度和高断裂伸长率。这些通常报道特性为AEM在室温下的干卤化物形式,不幸的是,这与AEMWE无关(工作特性为非干式和室温)。催化剂离聚物的较高拉伸强度提高了电极膜的附着力,并减少了电极裂纹的形成,这对器件性能有积极影响。对于AEM,断裂应力>10MPa、断裂伸长率>100%和杨氏模量75–400 MPa之间的基准值对于获得坚固的膜至关重要。

图例10说明:伸长率[%]与抗拉强度[MPa]。如果有一个值的范围,则考虑较低的值。表S1 (ESI†)给出了表示的数据和基础来源。

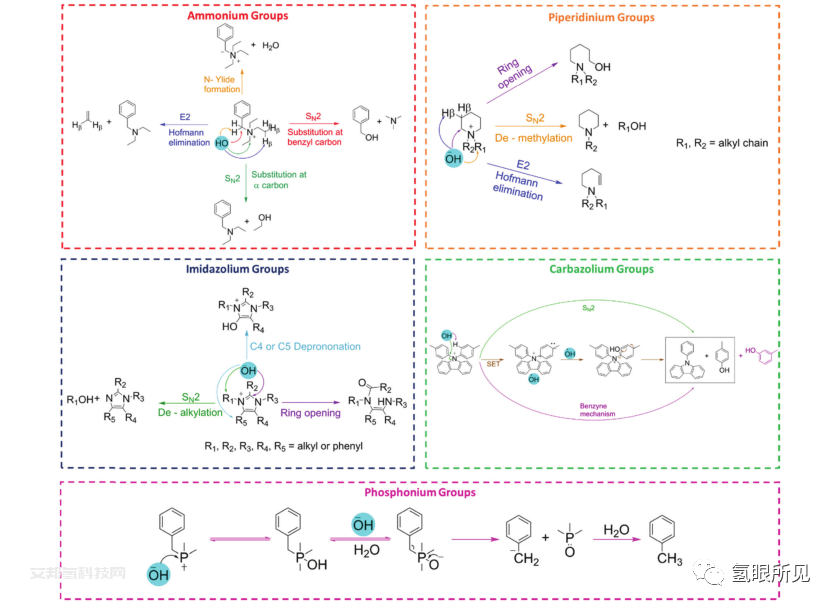

克服碱性电解液造成的降解仍然具有挑战性。阴离子导电聚合物(AEM和电极中的离聚物)的分子结构由于氢氧化物离子与季铵(QA)阳离子的强烈反应性而分解,导致膜的IEC降低,进而降低阴离子导电性(增加电解槽电阻),导致AEMWE性能的快速衰退。在不同的降解机理中,霍夫曼消除(E2)、SN2、N-Ylide形成、开环、去质子化、SET和苄炔机理被鉴定为铵、咪唑、钐铈、碳唑鎓和膦基团(下图11)。

图例11说明:AEMs中阳离子官能团的不同降解机理。

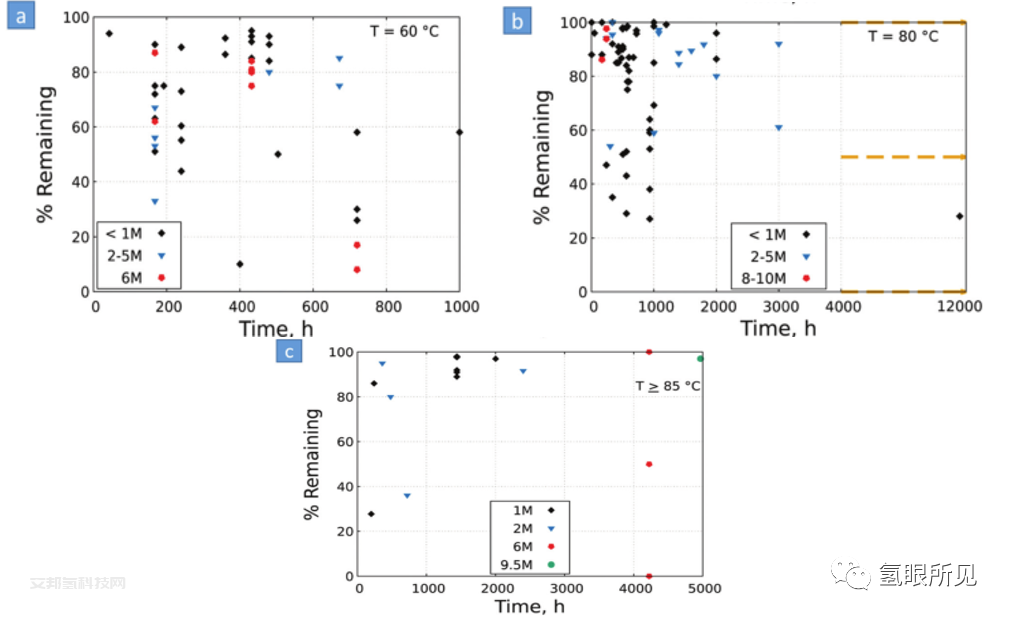

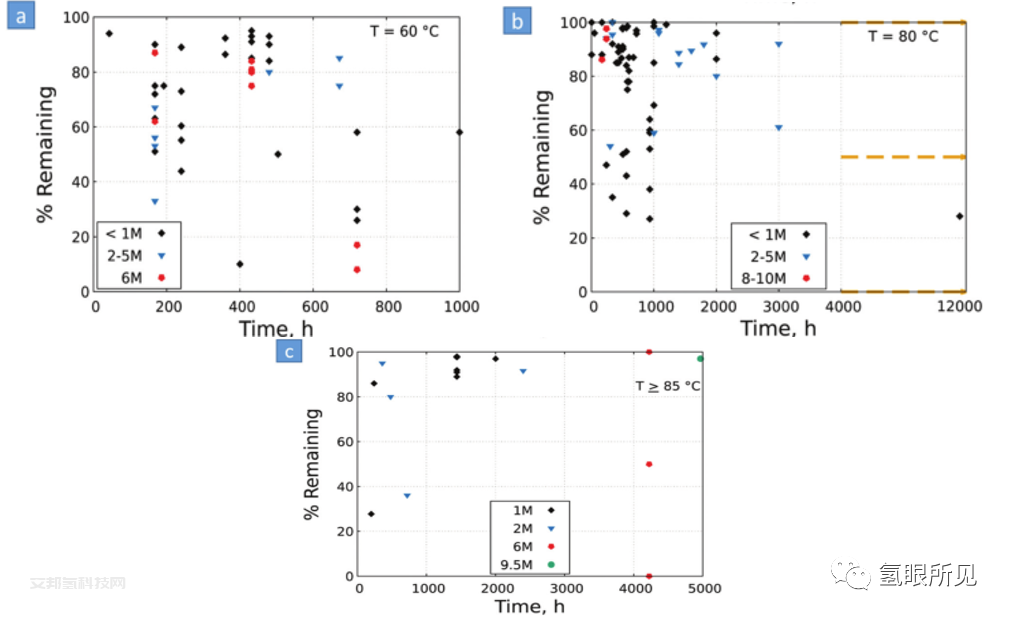

AEM降解速率受氢氧化碱浓度和温度的影响(下图12)。可以看出:(i)大部分可用数据在0-2000 h范围内,显著低于所需AEMWEs的目标寿命;(ii)当温度从60℃上升到80℃或更高时,降解率增加(下图12)。不幸的是,发表超过5000小时的稳定性测试数据非常少。尽管最近在非原位碱稳定性方面有所改善,但AEM在AEMWE操作中的原位碱稳定性仍然是一个主要问题,这表明可能应该考虑多个单一因素。

图例12说明:AEMs的非原位碱性稳定性数据。稳定性报告为剩余百分比与稳定性试验时间的比值,在(a) 60℃,(b) 80℃和(c) Z85℃的恒定温度下进行电压、电压、电压和电压测试。

原位长期测试无法充分模拟AEMWE的无电解质环境,导致降解率出现错误或误导性指示。这两种效应的结合解释了阴离子导电离聚物如何在碱性溶液原位稳定性测试中“稳定”,但在操作过程中迅速降解。最近提出了一种新的原位技术,用于在模拟操作电解槽环境和新的稳定阳离子基团的条件下测量AEM降解。

关于主链的耐久性,Mohanty等人表明,重复单元中的芳醚键在碱性溶液中的化学稳定性较差;没有芳醚键的主链[例如,聚联苯亚烷基和聚苯乙烯嵌段共聚物]能保持稳定。AEM的主链退化可能由阳离子官能团的类型触发,而阳离子官能团可能由AEM中使用的主链类型破坏稳定。Mller等人最近报道了一种实用且可重复的易位方法,用于测量AEM(主链和官能团之间的相互作用)的真实碱性稳定性,该方法模拟基于操作的AEM设备内最恶劣的环境(结合碱性,温度和受控的水合作用环境)。

AEMs需要对溶解氧(DO)保持稳定。DO确实可能促进(分别通过AEMFC中的ORR和AEMWEs中的OER)活性氧(ROS)的形成,这反过来可能降解AEM聚合物。但目前的方法不能合理地模拟运行中的AEMWE环境,需要开发新的方法。

总结,尽管目前针对AEM(阴离子交换膜本身)存在很多障碍,但是全球范围内也收集到了不少积极的信息,他们宣称他们的AEM有了更好的耐久性,甚至超过万级小时以上的耐久性。无论如何,我们还是要给予一个新技术、新产品市场验证的机会,如果真的能在AEM膜的耐久性上有较大的突破,那么我们的绿氢方案就会更多一种选择!

原文始发于微信公众号(氢眼所见):AEM电解水现状和未来关键性能指标以及材料的聚焦和挑战

价格的“Unknown”基本能告诉大家目前其商业化处于的阶段了,所以尽管数据看起来不错,但仍然是未经大量实践工程验证的数据,所以我们要给予其走出小中试的机会,尽管当下验证机的价格不菲。不经历严谨苛刻的工程实践验证意味着其距离商业化还有些距离和需要些时间!下面我们来具体讨论一下AEM的机遇和挑战:

价格的“Unknown”基本能告诉大家目前其商业化处于的阶段了,所以尽管数据看起来不错,但仍然是未经大量实践工程验证的数据,所以我们要给予其走出小中试的机会,尽管当下验证机的价格不菲。不经历严谨苛刻的工程实践验证意味着其距离商业化还有些距离和需要些时间!下面我们来具体讨论一下AEM的机遇和挑战:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: