推动汽车轻量化的塑料零部件和材料

2018/11/20

-

门饰板塑料材料

概要

轻量化可被视为汽车行业中的一个重要主题。毫无疑问,塑料是推动汽车轻量化的材料之一。本文将介绍近年来重要性日益增加的汽车塑料的技术趋势。首先将用于汽车的各种塑料的特性和使用趋势等汇总为一览表,然后将介绍近期的材料开发和加工技术的趋势。

虽然使用塑料的汽车零部件被广泛应用于汽车各个部位,但本文将结合在展会上拍到的各种照片来介绍有代表性的动力总成零部件和内饰零部件的塑料用途示例。本文将介绍ICE(内燃机)和EV、HV、FCV等电动车动力总成采用的塑料零部件和材料、以及门饰板材料和各种内饰零部件采用的塑料材料等。

|

塑料材料有助于实现电池的轻量化 |

复杂形状的进气歧管 |

兼具抗冲击性和设计性的门饰板 |

本文通过与安田聚合物研究所所长安田武夫的合作,基于安田所长在CMC Research《2018年汽车塑料零部件的开发和使用的最新趋势》中介绍的资料,还将介绍最近备受关注的塑料相关技术的趋势。此外在下一篇报告中,还将讨论接合和胶黏等塑料加工技术的趋势。

相关报告:

2018年日本汽车工程学会:轻量化加工技术与树脂材料 (2018年6月)

2018年Automotive World:异种材料的接合、高性能塑料的展示 (2018年3月)

2018年Automotive World:CFRP零部件和塑料成型件加工技术的展示 (2018年2月)

汽车塑料的特性和近期趋势

按照汽车塑料使用量的多少进行排列的话,依次为PP(聚丙烯)、PA(聚酰胺)、ABS树脂、PUR(聚氨酯)、PBT/PET(聚对苯二甲酸丁二醇酯/聚对苯二甲酸乙二酯)、POM(聚甲醛)、PC(聚碳酸酯)、PE(聚乙烯)、PVC(聚氯乙烯)、PPS(聚苯硫醚)、m-PPE(变性聚苯醚)等。

在表1中,对于特别重要的汽车塑料,各种材料的特性均用记号进行了标记。在表2中,介绍了汽车塑料的最新趋势及其各自的使用示例。这些表格可作为参考,作为研究汽车应用塑料时材料选择的判断标准。

表1:汽车塑料的特性(概要)

出处:根据CMC Research《2018年汽车塑料零部件的开发和使用的最新趋势》等各种资料作成

表2:主要汽车塑料的近期趋势

|

材料名 |

主要塑料的趋势 |

|

聚丙烯 (PP) |

①使用量最多的塑料 (约占所有塑料的一半)。主要用于大型零部件(保险杠、仪表板)。 |

|

聚乙烯 (PE) |

HDPE在燃油箱方面的应用增加。(阻隔层主要为EVOH) |

|

ABS树脂 |

由于外观、可进行二次加工的优势,在高级车的内饰零部件领域的需求增长。 |

|

聚酰胺 (PA、尼龙) |

①PA6、PA66主要用于动力总成系统零部件和模块化零部件。 |

|

聚甲醛 (POM) |

①由于耐生态汽油性良好,有望越来越多的用于燃油系统零部件。 |

|

聚对苯二甲酸丁二醇酯 (PBT) |

①ECU外壳、传感器等方面具有出色的电气性能和耐化学性的PBT应用量增加。 |

|

聚碳酸酯 (PC) |

在玻璃方面的正式应用受到关注。今后将着重解决耐候性、完善表面的耐刮擦性等的问题。 |

|

聚苯硫醚 (PPS) |

大量应用于电动化相关零部件(PCU、逆变器等壳体),需求急剧增长。 |

|

其他 |

①变性PPE用于锂离子电池(LiB)相关零部件,增强PET用于电气件等,PF、PU、PMMA等也用于各种零部件。 |

出处:根据CMC Research《2018年汽车塑料零部件的开发和使用的最新趋势》等各种资料作成

注:

HDPE: High Density Polyethylene 高密度聚乙烯

EVOH: Ethylene-vinylalcohol copolymer 乙烯 - 乙烯醇共聚物

PET: Polyethylene terephthalate 聚对苯二甲酸乙二酯

PF: Phenol Formaldehyde Resin 酚醛树脂

PU: Polyurethane 聚氨酯

PMMA: Polymethyl methacrylate 聚甲基丙烯酸甲酯

CFR(T)P: Carbon fiber reinforced (thermo) plastics 碳纤维增强(热塑性)树脂

汽车塑料的技术开发趋势

作为汽车应用而备受关注的塑料技术开发分为材料开发、成型加工技术的开发和其他三大类。

材料开发

材料开发分为新高分子的开发和现有的材料组合物。前者分为新化学结构的高分子开发以及化学结构相同但性质不同的高分子开发。后者分为高分子组合的材料开发(聚合物合金/聚合物混合物)、以及融合以高分子为主的无机材料(各种增强纤维、金属、金属氧化物等)的材料开发(复合材料:复合物)。

为汽车领域供应材料的树脂制造商根据其用户需求选择高分子,并利用上述开发技术开发各种新等级的塑料。表3反映了汽车塑料的新等级。

表3:主要汽车塑料的新等级

|

材料 |

功能和用途等 |

|

各种材料共用的新等级 |

导电性、高热传递性、碳纤维增强、长纤维增强、纳米复合材料、生物质类等 |

|

PP固有的新等级 |

高结晶性、高抗冲击性(PP/PA11)、无涂装外观佳、 PP粘合树脂、高流动性等 |

|

PMMA固有的新等级 |

超耐热性、高硬度、外饰用无涂装、漆黑调、高流动性、零双折射等 |

|

ABS树脂固有的新等级 |

噪音措施、无涂层装饰、涂装性、车辆内饰隔热、持久型抗静电性能等 |

|

PC固有的新等级 |

高硬度 、高透明性、耐化学性、生物类、吸热性、表面硬度改善、汽车镜头用途等 |

|

PA固有的新等级 |

用于化学镀、高热传递性、金属粘合性、提高耐热老化性、高滑动性PA、高刚性・良好外观・增强易成型性、用于管道吹塑成型、注塑发泡等 |

|

POM固有的新等级 |

低VOC、金属外观、高性能和导电性、高性能GF增强、抗蠕变性・高刚性、灵活性等 |

|

PBT固有的新等级 |

提高耐水解性、改善长期性能、超高流动性、用于激光焊接、良好外观和低翘曲、用于直接沉积、高韧性等 |

|

变性PPE固有的新等级 |

用于锂离子电池、电线涂层的灵活性、高导电率等 |

|

PPS固有的新等级 |

低燃料溶胀性、低气体和耐热冲击性、金属粘合性、高导热性、用于吹塑成型、灵活性等 |

出处:根据CMC Research《2018年汽车塑料零部件的开发和使用的最新趋势》等各种资料作成

成型加工技术的开发

应用于汽车的塑料大部分为热塑性树脂,在汽车领域中最常使用的成型方法是注塑成型法。作为热塑性树脂的成型加工技术最备受关注的是冷热成型(可进行成型品的表面改性和无痕注塑成型)、薄膜嵌件成型(通过嵌入装饰薄膜成型,提高成型产品的性能)、混合成型(使用CFRTP提供高强度和高刚性材料)等。

此外,用于管道相关的吸塑成型也备受关注。在压板成型中,通过将PP等片材冲压成型可实现大面积的成型。虽然进行注塑成型需要超大型成型机,但也可使用相对较小的冲压成型机进行大型零部件的成型,还有助于节能,是一种不错的成型方法。

其他相关技术

CAE、各种二次加工、快速成型、回收相关技术可以说是塑料应用于汽车时的重要技术。

其中,近期最备受关注的是胶黏、接合和加饰。胶黏和接合作为汽车轻量化方面的关键技术而受到关注,加饰作为内饰零部件的装饰方法而受到关注。在下一篇报告中将介绍胶黏和接合的其他用途。

表4:近期值得关注的塑料相关技术

|

1. 材料开发 |

|

1-1.新型聚合物的开发 |

|

① 聚烯烃类型 ② 聚苯乙烯型 ③ 聚酰胺类型 ④ 聚酯类型 ⑤ 聚酰亚胺类型 ⑥ 生物质原料类 ⑦ 特殊透明聚合物 ⑧其他 |

|

1-2.聚合物合金、聚合物混合物 |

|

① 纳米合金 |

|

1-3.复合材料 (混合材料) |

|

① 玻璃长纤维增强热塑性树脂 ② 复合增强热塑性树脂 ③ 纳米复合材料 ④ 成型性改良CFR(T)P ⑤ 高热传导复合材料 ⑥ 导电性复合材料 ⑦ 层压板和UD带 ⑧其他 |

|

2. 成型加工技术 (热塑性树脂) |

|

2-1.注塑成型 |

|

① 气辅成型 ② 外插成型 ③ 低压成型 ④ DSI法 (模具滑移注塑成型)、DRI法 (模具旋转注塑成型) ⑤ MID法 (模内互联装置) ⑥ 多种成型法的组合 (注塑压缩成型等) ⑦ 多色和多材料成型 ⑧ 冷热成型 ⑨热熔成型 ⑩ 复合同时成型 ⑪ 薄膜嵌件成型 ⑫ 混合成型 ⑬ 加饰成型 ⑭ 其他 |

|

2-2.吹塑成型法 |

|

① 双壁吹塑成型法 ② 多维吹塑成型法 ③ 吸塑成型 ④ 其他 |

|

3. 其他技术 |

|

① CAE(计算机辅助工程) ② 二次加工(切割・切削、胶黏・接合、焊接、涂装、印刷、金属喷镀、退火工艺) ③ 快速成型(3D打印、简易模具成型、切削加工等) ④回收等环保技术 |

出处:根据CMC Research《2018年汽车塑料零部件的开发和使用的最新趋势》等各种资料作成

面向ICE(内燃机)的塑料零部件

|

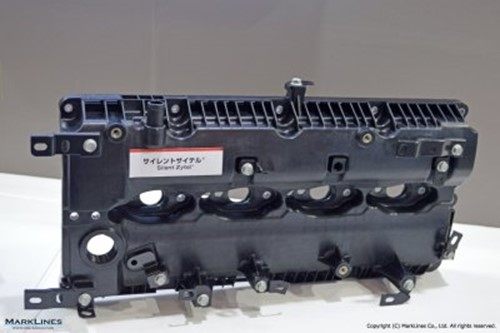

GF增强PA66材料的气缸盖罩。该零部件采用树脂化的优点是降噪等。据称这里使用的等级进一步降低了噪音。通过添加吸收声音的第三种成分来实现降噪。考虑在添加剂中使用橡胶状材料,但是仅仅添加橡胶可能损害所需的产品性能,如高刚性,因此致力于材料设计以优化均衡材料特性。 |

进气歧管是用于将空气引入内燃机燃烧室的歧管。使用PA6或PA66的GF增强等级。利用PA的耐热性、机械特性、耐化学性。歧管具有复杂的形状,因此使用注塑成型。注塑成型时采用焊接的DSI法、DRI法,注塑成型后采用激光焊接方法。该零部件是铝制零部件的替代品,为轻量化和低噪音等做出了较大贡献。 |

|

散热器是热交换器的一种,是代表性的冷却系统零部件。上部和下部的散热器水箱需要抗冻液等,所以使用PA66和PA610,风扇周围使用性价比较高的PP。此外,散热器风扇使用PP或PA的GF增强等级。利用其强度、刚性和耐用性等。 |

中冷器是用于涡轮增压内燃机的辅助机器,是一种热交换器,可以冷却因增压而上升的空气温度。提高了燃效和输出功率。使用空冷式较多,但近年来也开始使用水冷式来减少进气系统的容量。左右罐中使用GF增强PA46。使用具有耐热性、机械强度和耐磨性等的材料。也使用PA6T、PA9T、PA66等。 |

|

|

|

|

碳罐是将燃油箱中产生的汽油蒸气暂时吸附到活性炭中以防止排放到大气中的零部件。吸附的汽油蒸气在发动机中燃烧。该产品通过在碳罐中采用蓄热介质,即使是HV也能符合美国的零蒸发排放法规。预计PA66因其耐汽油性和耐热性等而被采用。 |

发动机悬置支架是将发动机安装在车辆时支撑连接部分的零部件。铝压铸零部件通过树脂化,重量减轻了约30%。此外,通过树脂化还减少了热传递,抑制了防振橡胶零部件的热退化。在这些零部件上利用的是PA承受高静载荷和发动机扭矩应力的强度、蠕变变形抗力、磨损特性、NVH吸收性能以及减少向周围零部件的热传递等特性。 |

|

油循环系统零部件,利用PA的耐化学性。近期PA也开始用于大型发动机的油底壳。与钢和铝等金属制品相比,除了具有形成复杂零部件形状的高自由度之外,还可以一体化成型注油支架(通过磁力消除金属粉的零部件),从而削减重量和成本。 |

换气扇是促进封闭空间和外部环境通风的装置的总称。该零部件符合柴油发动机尾气排放法规。集曲轴箱内部压力调整功能和油雾分离功能于一体。预计使用PA6制材料。还利用耐热性、耐化学性、机械强度实现了轻量化。 |

|

一种新型冷却系统零部件,不同于散热器和中冷器,利用PPS的耐热性、机械强度、耐化学性等。 |

是一种将进气歧管、喷油器、节气门体模块化的产品,使用PPA(PA6T)。具有出色的耐热性、耐化学性、机械性能等。 |

|

用于调整气缸盖、气缸体、发动机和变速箱油等的室内温度。是连接在冷却管路内的系统,将根据要求控制结构零部件的温度。使用由位置传感器控制的机电旋转滑阀装置,精确控制制冷剂的流量。PPS用于壳体,利用其耐热性、耐化学性(耐LLC性)等。 |

由于发动机小型化和增压器安装等,发动机周围环境的温度变得越来越高。虽然该零部件最初使用PA的GF增强件,但如今采用耐热性更高的PPS的GF增强件。这些管道是通过以低成本开发吹塑成型所需的熔体粘度和具有熔体张力的等级而获得的。 |

|

一种薄型涡轮增压器增压压力控制阀,可提高涡轮增压发动机的操纵灵活性。从内侧开始依次由PEEK、PPS和PA66组成,按耐热性和耐腐蚀性的高低顺序排列。需要将三种材料成型的复杂且高水平的成型技术。其特点是:① 凭借小型/轻量化技术提高了可安装性 ②通过树脂成型具有高耐腐蚀性。 |

为适应外部环境的状况,通过最佳控制发动机水温和每个管道的水分配量,旨在提高预热速度、削减机械损失、提高燃烧效率。壳体使用具有出色耐热水性和耐热性等的PPS或PPA。 |

除了以上产品之外,其他用于ICE(内燃机)的塑料零部件如下:

-

中冷器端盖 (PA)

-

恒温器外壳 (PPS、PA6T、PA9T)

-

链杆导轨 (PA)

-

水套垫片 (PA6T)

-

涡轮增压器叶轮 (PEEK)

-

发动机油泵和转子 (PEEK)

-

发动机冷却模块 (PF)

-

凸轮轴皮带轮 (PF)

-

水套 (PA6T)

-

电动油泵 (PA)

-

EGR阀 (PBT)

-

节气门体 (PA)

-

涡轮执行器 (PPS)

-

流路切换控制阀 (发动机冷却水) (PPS) 等

面向EV、HV、FCV等电动车动力总成的塑料零部件和材料

|

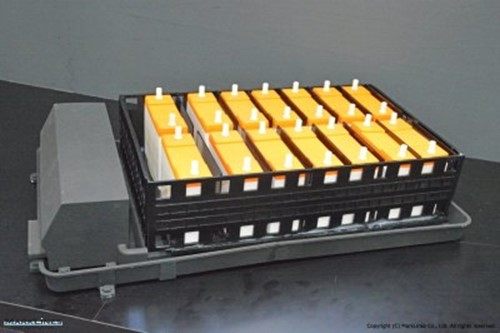

电动车的动力源锂离子电池(LiB)的框架、母线、垫片使用m-PPE(变性聚苯醚)。除了具有优异的耐碱性、使用非卤素型阻燃剂的UL 94V-0的阻燃性和出色的薄壁流动性之外,其低比重还有助于减轻产品的重量。 |

电气双层电容器与充电电池相比容量较小,但利用其高输出功率的优点,适合作为车辆启动和爬坡时的电源。该产品为平板盒式,壳体使用具有出色耐热性和电气特性等的PP。 |

|

结合了HDPE与EVOH的燃油箱。开发并采用了一种功能组件内置技术,可在安装阀门时通过焊接在油箱内表面来减少开孔,并减少燃油蒸发。对于HV等高静谧性车型,燃油箱中燃油晃动引起的令人不快的声音会影响到车内。减少该声音的结构件将通过嵌件吹塑成型实现静音化。 |

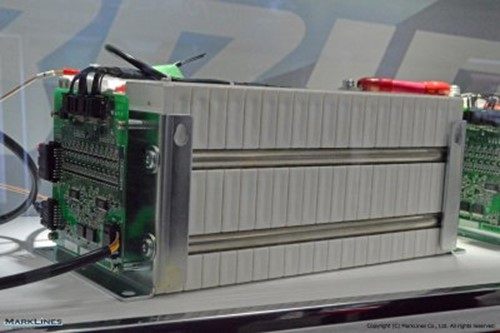

逆变器将存储在电池中的直流电转换为交流电,通过在转换时生成车速和系统控制所需的频率,控制电机转速、驱动扭矩和电能,对汽车进行加减速控制。壳体预计采用兼具出色的电气特性、耐热性和机械强度等平衡性的PBT(或者PPS)。 |

|

辅助EV逆变器功能的薄膜电容器。壳体使用PPS。利用PPS出色的电气特性、耐热性、耐化学性等。 |

利用PBT出色的电气特性、成型性、耐热性、尺寸特征、低吸湿性等。 |

|

对于需要耐高电压和耐高电流的EV电源,可充分使用PBT。黑色部分使用PBT,白色部分使用PC/PBT合金,以便承受落地时的冲击。利用PBT出色的电气特性、尺寸特征等。 |

IPM (智能电源模块)是在各种功率半导体中集成驱动电路和自我保护功能的模块。用于EV和HV等的电能控制。壳体采用PPS,可耐受来自各种半导体散发的热量。利用其出色的电气特性、机械强度、尺寸稳定性、成型性等。 |

|

一种电热丝加热器,可自我判断周边温度并进行发热控制。EV方面主要用作汽车加热器。为在没有发动机作为热源的EV上安装加热器,还存在直接消耗作为动力源的电能的缺点。壳体等的绝缘材料使用PBT等工程塑料。 |

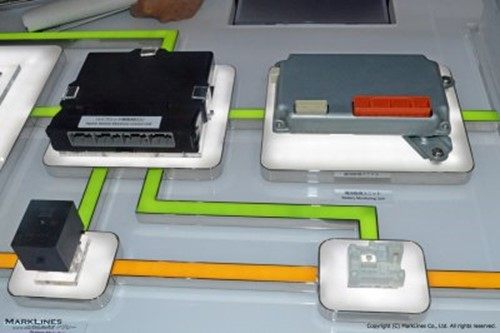

由HV用ECU、电池监控单元、系统主继电器等构成的控制系统。壳体等采用PBT、PPS等,利用其电气特性、机械强度、耐热性、尺寸稳定性等。 |

|

用于氢燃料电池车(FCV)的氢气罐。将CFRP缠绕在铝制内壳上,旨在实现轻量化。利用CFRP的高强度和高刚性等。此外,罐衬里使用PA类材料。 |

燃料电池堆是一种发电装置,利用氢气和空气中的氧气发生的化学反应进行发电。框架采用热塑性CFRP。丰田与日本东丽塑料共同开发的CFRP可在适合大规模生产的短时间内进行压制成型。应用于量产车的结构零部件系全球首次。 |

|

将调压、分流、止流的空气控制功能模块化的零部件,发电时将供应的空气进行分流和调压,停止发电时阻挡并阻断空气。根据使用部位不同来分别使用PPS、PA66和橡胶。 |

这是用于丰田FCV MIRAI的氢监测器,搭载在两个地方。在氢气发生泄漏时可直接检测并发出警报。日本国土交通部要求安装氢气泄漏检测仪作为FCV的标准设备。壳体采用增强PBT/PC。 |

除了以上产品之外,其他电动车动力总成的塑料产品如下:

-

电机控制器 (PC)

-

氢气喷射器 (PA)

-

氢燃料填充喷嘴 (PA)

-

HV用ECU (PBT)

-

HV用逆变器母线 (PBT)

-

交流发电机 (PPS)

-

HV用电机定子 (PPS)

-

HV用接线模块 (PP)

-

HV用IPU (智能电源模块) (PPS)

-

逆变器冷却用电动水泵 (PPS)

-

HV用接线端子 (SPS) 等

门饰板塑料材料

门饰板是构成汽车内部空间的重要部分,有表皮材料、缓冲层、芯材三层结构。除了应对侧面碰撞保障乘客安全之外,还考虑轻量化等环保因素、以及提高装饰等的设计性。

|

|

|

|

利用具有出色成型性、轻量性等PP的特性。所示的部分金属光泽部位通过应用表面装饰技术提高了附加值。 |

使用PP纳米复合材料的注塑成型门饰板。是全球量产规模最大的汽车纳米复合材料PP。 |

|

|

|

|

使用高抗冲击塑料。PA11和PP以纳米级别进行分散和控制,形成萨拉米结构,是拥有全球顶级抗冲击性的塑料。可使用干混方法将抗冲击塑料添加到PP中。通过在PP中添加抗冲击塑料,在保持刚性的同时还能提高抗冲击强度。 |

使用纤维素纳米纤维(CNF),作为来源于植物的增强材料而备受关注。是日本环保部NCV (Nano Cellulose Vehicle)项目的候选材料。作为汽车内饰零部件材料正考虑应用于车门内饰板技术材料。所需特性方面兼具刚性和抗冲击性。开发关键在于PP/CNF材料基材刚性与成型性的相容性。 |

|

|

|

|

高倍率发泡技术应用产品。该技术采用该公司原有的原料,通过倍率发泡技术实现了轻量化(平板重量削减了50%、内饰重量削减了25~35%),拥有与传统的非发泡产品相同的外观,还确保了强度和刚性。 |

该零部件使用的材料是宇部兴产关联公司开发的高性能填料硫酸镁。虽然PP用滑石和硫酸镁增强,但由于填料含量低,因此实现了零部件的轻量化。 |

内饰塑料零部件和材料

|

|

|

|

由于构成仪表板核心,所以使用具有出色高刚性、高强度、抗冲击性、耐热性、尺寸精度、尺寸稳定性和轻量性的长纤维增强PP(PP-LFT)。 |

是一种可进行空调温度和风量调整、内外换气通风、切换出风口的开关。利用ABS树脂各种性质平衡的优势(机械强度、电气特性、耐热性、尺寸稳定性、装饰性、外观等)。 |

|

如果乘客触碰会产生划痕等造成外观不良,因此使用摩擦耐磨性出色的POM。 |

DURABIO使用三菱化学开发的来源于植物并以硝酸异山梨酯为主要原料的生物聚碳酸酯。与传统PC相比,其优势是高透明性、出色的光学特性等。显示出与PC相匹敌的抗冲击性。 |

|

可在镜像模式和摄像头监控模式之间切换的电子镜。可能使用PC/ABS类材料。 |

由于是金属替代品,所以使用具有出色高刚性、高强度及轻量性的LFT-PP。旨在将该材料应用于汽车子结构零部件和其他零部件。 |

其他塑料内饰零部件如下:

-

车顶内衬控制台 (PP)

-

手套箱 (PP)

-

座椅底座 (PP-LFT)

-

空调通风机 (ABS树脂)

-

保护薄膜 (PC/ABS树脂)

-

仪表板 (PC)

-

风管控制梁 (POM)

-

换气扇 (m-PPE)

-

车顶内衬模块 (PP)

-

转向开关(ABS树脂)

-

控制杆组合开关 (PA、POM、ABS树脂)

-

控制台外箱 (PP-LFT) 等

------------------

关键词

轻量化、电动化、树脂、塑料、CFRP、碳纤维、复合材料、复合物、金属替代、高刚性、耐热性、高强度、热塑性、热固性、热传递、成型、注塑成型、内饰零部件、壳体、进气歧管、门饰板

<MarkLines全球汽车产业平台 >

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: