这不仅涉及监测各报告中的关键性能指标(KPI),还需识别驱动发展趋势的关键参数,理解这些参数与性能和稳定性的关系,并认识到当前状态与商业部署之间的差距。

然而,AEMWE中电解池参数和操作参数的各种组合,难得解耦它们对性能和稳定性的影响程度或权重,这使得对AEMWE报告中结果的公平评估和直接比较复杂化。

此外,由于该领域发展迅速,即使是相同的电解池组件或操作条件,也可能因其与近期创新引入的新参数的组合不同而产生不同的结果。因此,对大量AEM数据进行统计分析时,关键参数与KPI之间的相关性常常在统计学上不明显。

尽管存在这些挑战,本文仍分析了电解池参数和操作参数对AEMWE性能和稳定性的影响。以美国能源部(DOE)目标KPI的参数为标杆:性能目标为在1.8 V电压下电流密度>2 A/cm²,稳定性目标为电压衰减率(dE/dt)< 4 μV/h。本文识别了高性能和高稳定性系统的不同特征,比较了学术界和工业界的现状,揭示了AEMWE发展中的差距,并提出了弥合这些差距的研究方向。

通过收集了展示出可与DOE目标相媲美的高性能或高稳定性的数据。有关性能和稳定性指标以及性能单位转换的详细信息。在众多参数中,本文重点关注了六个关键电解池参数:阳极催化剂、阴极催化剂、阴离子交换膜(AEM)、膜电极组件(MEA)、阳极多孔传输层(PTL)和阴极气体扩散层(GDL),以及三个关键操作参数:电解质OH⁻浓度、温度和运行电流密度。其他参数因与性能和稳定性的定性相关性不明显或数据不足难以观察趋势而被排除。

一、高性能系统

通过操作条件(如电解质OH⁻浓度和温度)如何影响AEMWE性能。使用1 M [OH⁻]比使用较低[OH⁻](如0.1 M或0 M,即纯水)能获得更好的性能。基于此,本研究使用1 M [OH⁻]电解质进一步考察了温度的影响。

结果表明更高的温度带来更好的性能,在80°C时性能最高。然而,在50°C、60°C和70°C的温度下,也能在1.8 V电压下实现高于2 A/cm²的足够高性能。

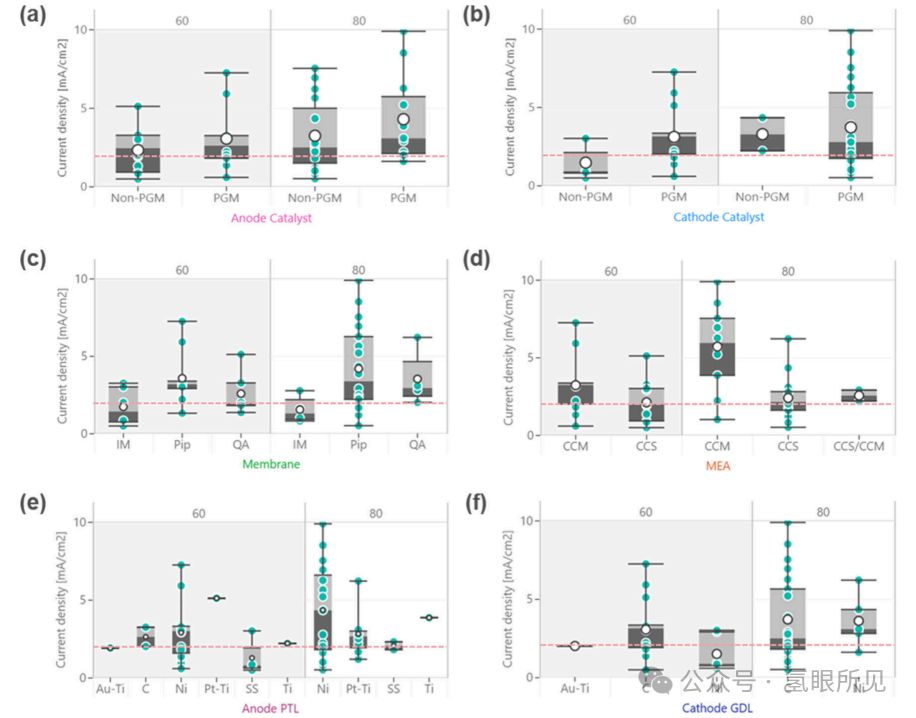

在两种常见操作温度(60°C和80°C)下,在1 M [OH⁻]电解质中比较了六个电解池参数对AEMWE性能的影响,如下图1所示。为简化分析,每个电解池组件根据其类型进行了分类。

图 1. 六个关键电解池参数在 1.8 V、60°C 和 80°C 温度下对 AEMWE 性能的影响。(a) 阳极催化剂,(b) 阴极催化剂,(c) 膜,(d) MEA 配置,(e) 阳极多孔传输层 (PTL),以及 (f) 阴极气体扩散层 (GDL)。红色虚线表示美国能源部 (DOE) 设定的 1.8 V 下 2 A/cm² 的目标性能。

对于阳极和阴极催化剂,将其分为铂族金属(PGM)和非铂族金属(non-PGM)。上图1a显示,在60°C和80°C下,PGM阳极催化剂(即铱基)通常优于非PGM阳极催化剂(如镍基、镍铁基)。

然而,PGM和非PGM阳极催化剂都能在1.8 V电压下实现高于DOE目标2 A/cm²的电流密度。这一结果表明,非PGM阳极催化剂最终可以替代诸如IrO₂等目前在许多报告中仍普遍用于实现高性能的PGM阳极催化剂。

上图1b表明,PGM阴极催化剂(如铂基、铂钌基)通常比非PGM阴极催化剂(如镍基、钴基、镍铁钴基、镍钼基)性能优势更明显。关于使用非PGM阴极催化剂的AEMWE报告较少,可能归因于其性能较低的,这表明在可预见的未来,PGM阴极催化剂很可能仍是主要选择。

然而,最近的两份报告显示,非PGM阴极催化剂也能实现很高的性能(在1.8 V电压下达到并超过约2 A/cm²),这表明了其进一步发展的潜力。

AEM根据其官能团分为三个亚组:咪唑鎓(IM)、哌啶鎓(Pip)和季铵(QA)。本研究中所有AEM均使用无醚聚合物主链,因其在AEMWE应用中表现出更高的氧化稳定性。上图1c显示,在60°C和80°C下,基于Pip的AEM通常表现出最高的性能,其次是QA基和IM基的AEM。然而,所有三种类型的AEM都能在1.8 V电压下实现高于2 A/cm²的高性能。此外,IM基AEM在80°C下相比60°C并未表现出明显的性能提升。

MEA工艺配置分为催化剂涂层膜(CCM)、催化剂涂层基底(CCS)以及一个电极使用CCS而另一个电极使用CCM的组合(CCS/CCM)。上图1d显示,CCM通常比CCS和CCS/CCM表现更好,但所有三种工艺配置都能在1.8 V电压下实现高于2 A/cm²的性能。

这一结果表明,尽管在PEMWE中,由于接触电阻和PGM催化剂载量更低而更倾向于使用CCM而非CCS,但对于先进的AEMWE,CCM和CCS都可能是可行的MEA工艺配置。

阳极PTL根据材料分为六种类型:碳(C)、镍(Ni)、不锈钢(SS)、钛(Ti)、镀金钛(Au−Ti)和铂烧结(或镀铂)钛(Pt−Ti)。阴极GDL使用了三种类型(C, Ni, Au−Ti)。阳极PTL和阴极GDL的结构包括泡沫、毡、网和纸。上图1e和f显示,所有类型的阳极PTL和阴极GDL都有潜力在1.8 V电压下实现高于2 A/cm²的性能。

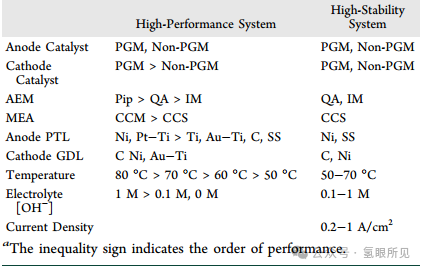

下表1总结了高性能系统的特征。即使对于非PGM阴极催化剂,大多数电池组件组合也能在1.8 V电压下实现高于2 A/cm²的高性能。实现最佳性能的最优组合可能包括:阳极催化剂用PGM或非PGM,阴极催化剂用PGM,AEM用Pip,MEA用CCM,阳极PTL用Ni或Pt−Ti,阴极GDL用C。

表 1. 高性能与高稳定性系统的独特特征总结

二、高稳定性系统

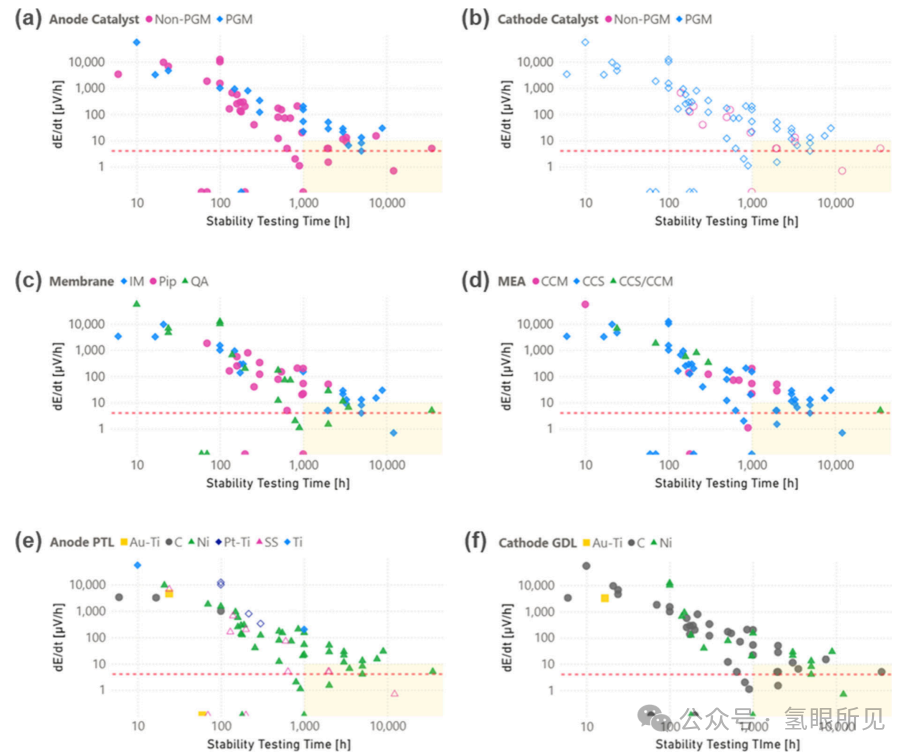

本文利用dE/dt与稳定性测试时间的关系图研究了AEMWE的稳定性,如下图2所示。此处,稳定性测试时间代表所测dE/dt的可靠性。高稳定性区域定义为dE/dt值低于10 μV/h且稳定性测试时间长于1000小时,以黄色突出显示。

鉴于AEMWE发展尚处早期且其稳定性低于AWE和PEMWE,通过识别位于高稳定性区域内的参数来评估其实现良好稳定性的潜力,而非采用统计比较。选择10 μV/h作为阈值是因为它与目标dE/dt(4 μV/h)处于同一数量级。选择1000小时的标准是为了避免初始急剧衰减或电化学活化,这些情况通常发生在此时间段内。

另考察了操作条件(电解质[OH⁻]、温度和电流密度)对稳定性的影响。需注意,稳定性测试条件常与性能测试条件不同,这使得理解性能与稳定性之间的关系复杂化。

图 2. 六个电池参数对 AEMWE 稳定性的影响(通过 dE/dt 与稳定性测试时间的关系图呈现):(a) 阳极催化剂,(b) 阴极催化剂,(c) 膜,(d) MEA 配置,(e) 阳极多孔传输层 (PTL),(f) 阴极气体扩散层 (GDL)。黄色阴影区域表示 dE/dt < 10 μV/h 且稳定性测试时间 > 1000 h 的高稳定性区域,红色虚线为美国能源部 (DOE) 设定的 4 μV/h 目标电压降解率。

结论显示,0.1−1 M [OH⁻](即碱性电解质)表现出稳定的运行,而0 M [OH⁻](即纯水)则不然。尽管在AEMWE中使用纯水(如同在PEMWE中一样)可以避免腐蚀性电解质的处理并降低成本,但它导致稳定性降低,需要进一步的研究与开发。

操作温度在50°C至70°C之间落在高稳定性区域内。尚无在80°C操作下获得高稳定性的报告,尽管80°C能提供最高性能,这表明存在一个重要的权衡考量。高稳定性区域包括0.2~1 A/cm²的电流密度。

高于1 A/cm²的更高电流密度落在该区域之外,并且很少用于稳定性测试,可能是由于加速的电化学溶解、催化剂脱落和膜降解所致。这表明,超过DOE目标性能的高性能报告在这些高电流密度下可能无法持久。

上图2比较了六个关键电池参数对AEMWE稳定性的影响。关于催化剂,阳极和阴极的PGM和非PGM催化剂均有报告位于高稳定性区域内,表明它们具有高稳定性的潜力(图2a,b)。

对于AEM,IM基和QA基AEM有报告位于高稳定性区域内,而基于Pip的AEM尽管性能最佳,但据研究所知尚未在高稳定性区域观察到(上图2c)。关于MEA配置,仅CCS报告了高稳定性,而非CCM,这与CCM有利于更高性能的趋势形成对比(上图2d)。

对于阳极PTL,只有Ni和SS位于高稳定性区域内,而Ti、Pt−Ti、Au−Ti和C通常表现出较差的稳定性(上图2e)。对于阴极GDL,C和Ni属于高稳定性区域,而Au−Ti则表现出较差的稳定性(上图2f)。这些趋势与图1e,f中的性能趋势不同(在图中所有类型都能实现高性能(>2 A/cm² at 1.8 V))。

源自PEMWE技术的钛基阳极PTL和阴极GDL需要谨慎对待,因为电解质类型(例如水 vs. KOH)和pH水平(酸性 vs. 碱性)存在差异。带有保护性Pt和Au涂层(即Pt−Ti和Au−Ti)的钛基阳极PTL在PEMWE的酸性环境中相对稳定,但在AEMWE的碱性条件下往往表现出较差的稳定性。

碳应避免用于阳极PTL,因为在阳极苛刻的氧化条件下它可能溶解成碳酸盐。上表1总结了高稳定性系统的特征,包括阳极和阴极均可使用PGM或非PGM催化剂,AEM使用IM和QA,MEA使用CCS,阳极PTL使用Ni或SS,阴极GDL使用C或Ni。

三、工业界 vs 学术界

尽管近期有论文强调AEMWE的卓越性能,但大多数进展尚未转化为商业应用,这与AWE和PEMWE的趋势相似。比较学术和工业研究成果,识别关键差异并弥合这些差距至关重要。

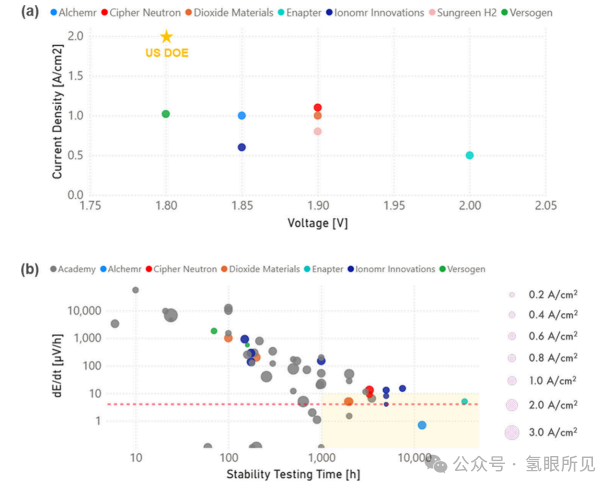

下图3展示了主要原始设备制造商(OEM)的AEMWE性能和稳定性现状。图3a表明,OEM通常在0.5−1 A/cm²的电流密度和1.8−2 V的电压下运行AEMWE,这高于传统AWE(<0.5 A/cm²),和超级碱性(新一代碱性:0.8A/cm²)技术一致,但低于DOE目标(2 A/cm² at 1.8 V)和近期的学术性能(>2 A/cm² at 1.8 V)。

图3b中的高稳定性区域主要由OEM报告占据,除两份最近的学术报告外。这表明OEM厂商展示了在1000小时内接近或低于10 μV/h的有前景的衰减率。相比之下,大多数学术报告未能达到这种稳定性水平。

图 3. (a) 工业原始设备制造商(OEM)的 AEMWE 性能现状。(b) 通过 dE/dt 与稳定性测试时间的关系图对比 OEM 与学术界的 AEMWE 稳定性,气泡大小表示稳定性测试中的电流密度。红色虚线为美国能源部(DOE)设定的 4 μV/h 目标电压降解率。(a) 中选取了经长期稳定性测试验证的 OEM 性能数据。请注意,(a) 中 Enapter 的性能代表系统效率,而其他 OEM 的性能基于单电解池或电堆效率。

总之,工业OEM通常表现出较低的性能但较高的稳定性,而最先进的学术成果则显示出较高的性能但较低的稳定性。

这种差异源于不同的优先事项:工业界关注AEMWE技术用于商业应用的可行性,并将其与AWE和PEMWE技术进行比较。因此,对工业界而言,更关键的是证明能够:

- 稳定运行AEMWE,

- 合理的成本,

- 实现规模化。

由于优先考虑事项不同,选择了不同的操作条件和电解池参数。与学术界的(60−80°C, >2 A/cm²)相比,工业界的OEM在更温和的条件下(如较低温度(45−70°C)和较低电流密度(<1 A/cm²))运行AEMWE。

关于电解池参数,许多学术报告依赖PGM催化剂,尤其是阴极催化剂。然而,OEM在阳极和阴极催化剂上都使用非PGM,以最大化成本和供应链优势。OEM在高稳定性AEMWE中使用IM基或QA基AEM,而不是Pip基AEM(后者仅在2019年发明,可能尚未针对80°C部署进行优化)。

对于MEA配置,OEM通常采用CCS而非CCM,可能是因为其更高的稳定性(上图2d)。CCS在规模化方面也可能具有优势,因为与PEMWE中坚固的PFSA膜相比,AEM的机械稳定性相对较差,为大型有效面积制造带有AEM的CCM具有挑战性。

此外,CCS要求比CCM更高的催化剂载量,这对于使用非PGM催化剂的AEMWE是可行的,而使用PGM催化剂的PEMWE若采用CCS则成本会更高。

四、差距与未来研究方向

实现最佳性能和最佳稳定性所需的电解池组件和操作条件的最优组合是不同的。例如,Pip基AEM和CCM组合在性能上表现出色,而IM基AEM和CCS则提供更优的稳定性。上表1揭示了一些高性能和高稳定性系统共有的参数。

事实上,尚无报告能同时实现目标性能(>2 A/cm² at 1.8 V)和稳定性(dE/dt < 4−10 μV/h, 稳定性测试时间 >1000 h)。高性能系统缺乏稳定性,而高稳定性系统则性能不足。

为了使AEMWE技术与AWE和PEMWE竞争,未来的研究应优先弥合性能与稳定性之间的差距。不应仅仅追求更高的性能,而应致力于提升稳定系统的性能或增强高性能系统的稳定性。

一个策略是组合高性能和高稳定性系统中的组件。例如,自Pip基AEM发明以来,许多高KPI的AEMWE报告都使用了这种膜。鉴于其相较于IM和QA基AEM尚处于早期优化阶段,专注于提高使用Pip基AEM的AEMWE的稳定性可能是一个可行的策略。

具体而言,将Pip基AEM与CCS组合,并在60°C而非80°C下运行,可能有助于提高稳定性。使用Pip基AEM和CCS已观察到有前景的结果,使其更接近理想的KPI目标。

此外,优化超出六个关键电池参数的电池和电堆的设计与制造工艺,可以提升高稳定性系统的性能。

例如,Cipher Neutron最近宣布,他们的AEMWE(被归类为使用IM基AEM和CCS MEA配置的高稳定性系统),通过先进的流场设计以及优化催化剂涂层和电解池压缩,在1.1 A/cm²下的电池电压从1.9 V降至1.56 V(数据真实性需要进一步考证)。

结束语

在本文章中,考察了电解池参数和操作条件与AEMWE性能和稳定性的关系。由于多方面因素和不一致的实验程序,评估和比较报道的结果具有挑战性。尽管存在这些挑战,但对满足DOE目标的有前景结果的分析表明,存在针对高性能和高稳定性系统的不同电池参数和操作条件组合,特别是由于优先事项不同,学术界和工业界之间存在差异。

尽管AEMWE领域已取得重大进展,但性能和稳定性之间仍存在差距,必须解决这一差距才能满足DOE目标KPI,实现具有竞争力的商业部署。本文提出的见解有助于改进对AEMWE技术的准确评估和比较,并指导未来的研究和进展。

来源:氢眼所见

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: