1、轻松可控的纳米结构涂层打印

增材制造的方法,如纳米打印可以大大简化高比表面积的纳米多孔薄膜的制备工艺。这种薄膜材料的应用很多,包括电催化、化学、光学、或生物传感以及电池和微电子产品制造等。

VSP-P1 纳米印刷沉积系统能够实现具有独特性能的无机纳米结构材料的打印直写。

印刷涂层的颗粒由 VSP-G1 纳米粒子发生器产生,经火花烧蚀产生的气溶胶颗粒其典型粒径在 20nm 以下,且不含表面活性剂或任何其他有机添加物质。纳米粒子生产和印刷沉积的整个过程是完全自动化的,不需要进行后续有机成分的热处理去除。

VSP-G1 纳米粒子发生器(VSP-G1) 作为纳米粒子的生产源,集成在 VSP-P1 系统中。而用于纳米颗粒生产的技术称为火花烧蚀 (Spark Ablation),在室温温度和大气压条件下便可实现多种纳米粒子的制备。

在气流中产生纳米气溶胶后,这些颗粒经低真空环境下的喷嘴加速并通过撞击沉积的方式沉积在多种类型的基材上。沉积的驱动力是沉积室和 VSP-G1 系统(喷嘴上游)之间的压力差。

通过 XYZ 载物台控制、显微镜摄像头模块和直观的用户界面可以打印沉积特定的路径,从而可以控制实验参数,进行完全由纳米粒子组成的图案绘制。

2、工作原理

2.1、VSP-G1纳米粒子发生器

每台 VSP-P1 纳米印刷沉积系统都带有一个集成的 VSP-G1纳米粒子发生器(VSP-G1),它是纳米粒子的生产源。如果需要更复杂的结构或材料组合,还可以选择在VSP-P1系统中配置第二台 VSP-G1 系统。

VSP-G1 是一台用户友好的桌面型产品,允许用户以可控方式生产所需材料的纳米颗粒。

纳米粒子的产生是基于气相等离子放电: 火花烧蚀 (Spark Ablation) 。

该生产过程是可重复的,且在室温和常压条件下即可进行,并且只需要一对 (半)导电电极作为纯净、无表面活性剂的纳米粒子的靶材。

安全简单和自动化是 VSP-G1 的核心特性,我们的系统易于操作,并且只需要很少的培训即可完全掌握。

2.2、工作原理-火花烧蚀技术(Spark Abaltion)

VSP-P1打印的纳米粒子由集成的 VSP-G1 纳米粒子发生器(VSP-G1)在线产生。VSP-G1使用火花烧蚀来生产初始粒径在 1-20 nm 之间的纳米粒子。这些纳米颗粒在气相中产生,不使任何化学前驱体或用于分散的有机配体。

火花烧蚀技术是一种可扩展的物理合成工艺,由我们的联合创始人AndreasSchmidt-0t于1988 年首次发现。自首篇文章发表以来,这种创新且简便的纳米粒子生成技术每年都在纳米技术领域获得越来越多的青睐。

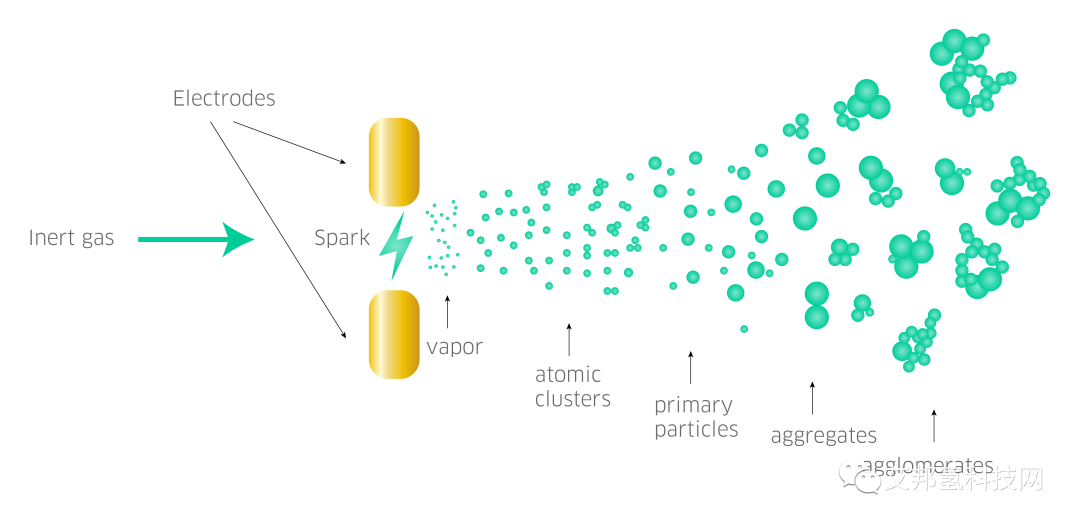

2.3、火花烧蚀原理

火花烧蚀的独特之处在于其简单便捷。仅需要通电,惰性载气和一对(半) 导电电极,便可以轻松获得纳米级气溶胶颗粒。所需目标材料的电极连接到高压电源,在电极间隙之间通入高纯度惰性气体,然后在两个电极之间施加高电压(kv)。

一旦达到气体击穿电压,两个电极之间就会产生火花,并且温度会瞬间升高(20,000 K),从电极表面烧蚀获得目标材料的原子团簇。产生由存在于电极中的本体元素组成的纳米粒子气溶胶。

由于载气的流量恒定,且火花烧蚀过程是在环境温度(<50℃)下产生高浓度纳米粒子气溶胶(108-1011cm-3),这种纳米粒子生成过程不需要任何湿化学合成步骤,因此可以制备干净、稳定且不含污染物(例如有机表面活性剂、溶剂等) 的纳米粒子。

生成的纳米粒子既可以用作后续工艺步骤(例如检测器校准、核壳纳米粒子生产)的直接来源,也可以用 VSPARTICLE的沉积附件(包括VSP-P1)沉积在各种基材上。VSP-P1纳米印刷沉积系统是目前唯一可在较大基板上进行图案化和沉积的系统。

3、工艺参数

3.1、控制初始颗粒粒径

构成打印图层的初级纳米颗粒尺寸,被控制在1-20nm 范围内。通过调整载气的流速 (Ar为 1-5 L/min)、电压(最高 1.3 kV) 和/或电流 (最高 10 mA),用户可以改变输出气溶胶颗粒的平均粒径。

其中调节粒度分布的最重要参数是气流流速。较高的流速可确保烧蚀的纳米簇几乎没有时间发生聚集,从而产生最小的初始纳米颗粒。

同样,较低的流速会增加烧蚀材料在反应器内的停留时间,产生的簇/颗粒有更多时间凝聚成更大的颗粒。所有参数都可以通过VSP-G1控制器和每个VSP-P1系统随附的集成软件轻松控制。

需要注意的是,颗粒初始粒径会影响撞击沉积效率以及沉积层的结构。

3.2、控制涂层厚度

使用VSP-P1可以实现从稀疏纳米团簇到高达几微米厚的连续涂层的纳米结构印刷沉积。该过程中有三个显著影响涂层厚度的参数。

第一个是喷嘴到基板的距离,第二个是功率。使用更高的功率,将有利于更高的材料产出,从而沉积更厚涂层。

第三个参数是打印速度,较高的喷嘴移动速度将产生稀疏、较薄的涂层,而较慢的速度将导致连续性更好的涂层。

如果所需的图案更复杂,则可以选择改变气溶胶运输距离以调整涂层的颗粒密度。

3.3、图案绘制

用户可以通过运行编辑好的脚本来确定所需的打印图案。使用不同的脚本可以实现复杂模的或多个样本的批量生产

4、 适用材料

4.1、无限制的多组分材料

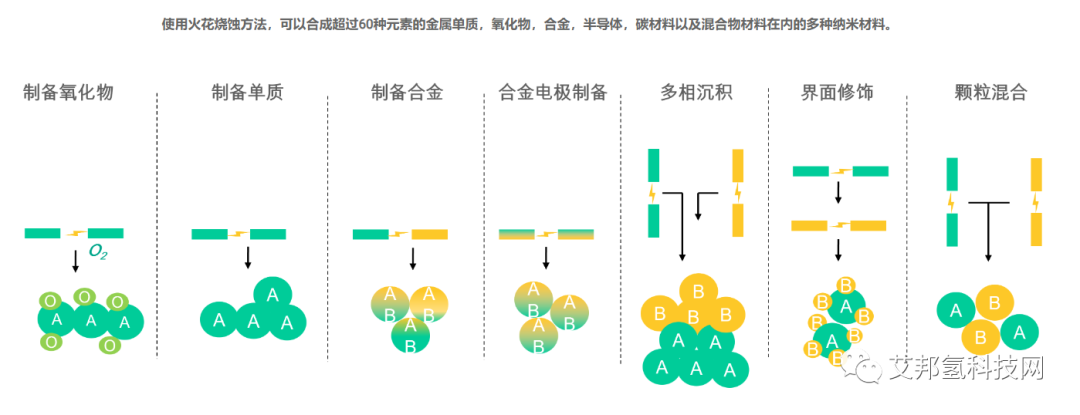

火花烧蚀技术兼容任何可加工成电极的导电或半导体材料。下表中元素周期表中所有突出显示的绿色元素都与 VSP-P1 系统兼容。

这使研究人员可以自由地制备、探索和创造范围广泛的纳米材料。通过在单个 VSP-G1 中组合两种不同元素/合金的电极,或通过使用两个 VSP-G1纳米粒子发生器(在单个 VSP-P1 系统中)依次或同时合成不同的电极材料,使材料体系的边界进一步拓宽。

这种生产方式的多功能性允许使用者合成双金属纳米颗粒、金属氧化物和纳米合金的各种组合,甚至可以从块状形式不混溶的电极中直接获得多元纳米材料。

4.2、控制纳米粒子组分

生成的纳米粒子的元素组成主要由电极材料决定。由于在合成过程中不需要额外的有机溶剂和/或表面活性剂,可以保证最终纳米颗粒组成的纯度。

VSP-G1也可以制备氧化物,只需在气流中加入少量氧气即可。如果使用多个VSP-G1或两种不同材料的电极,在不同的功率和流量参数下,可实现不同元素组合的纳米粒子的合成。

5、应用案例-电解水制氢

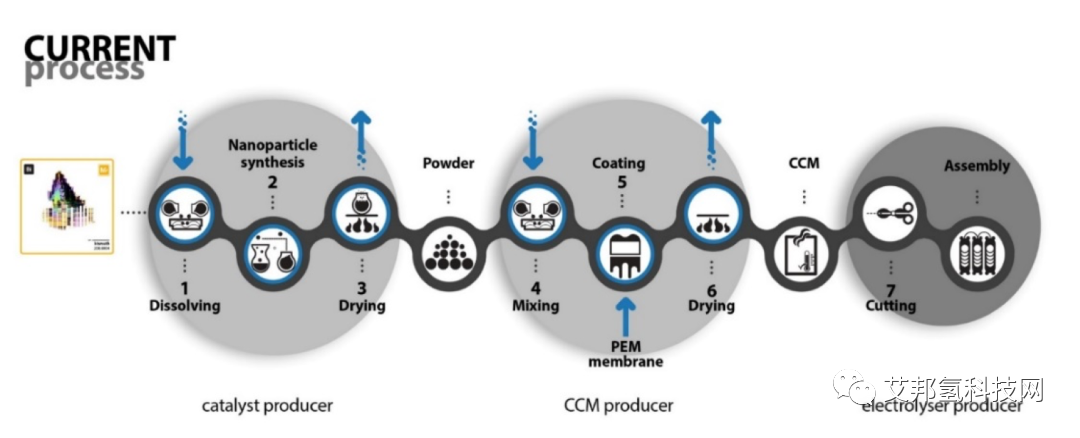

催化剂涂层障(CCMs)是 PEM 电解水的核心组件,传统方法不仅需要利用化学手段合成纳米催化剂,还需要与添加剂混合制成浆料后进行如丝网印刷等方式沉积在膜表面。

膜电极制备工艺繁琐不连续

膜电极制备工艺繁琐不连续

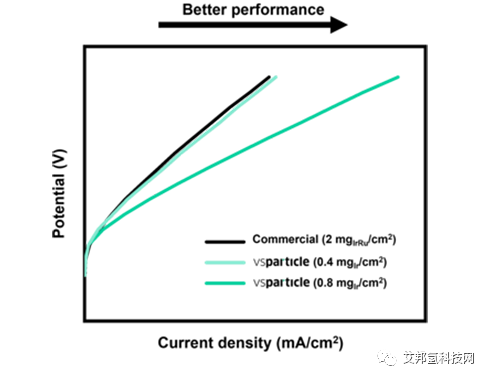

而使用VSP-P1纳米催化剂印刷沉积系统,可以实现如lr,Pt 等纳米催化剂的直接生成以及直写沉积。同时,由于制取的颗粒尺寸更小,表面更干净,可有效降低催化剂使用量,节约成本。

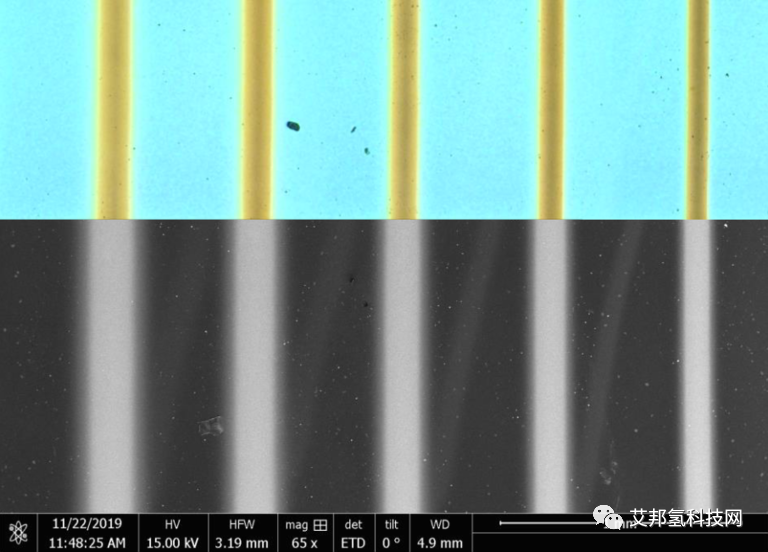

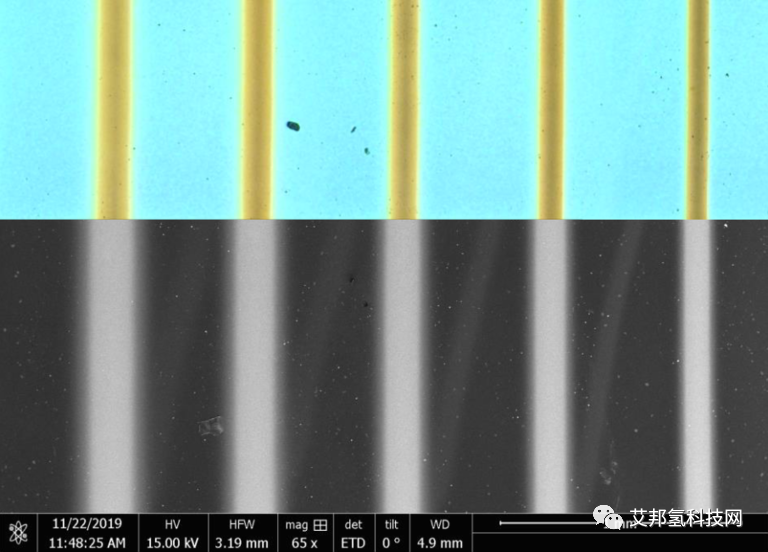

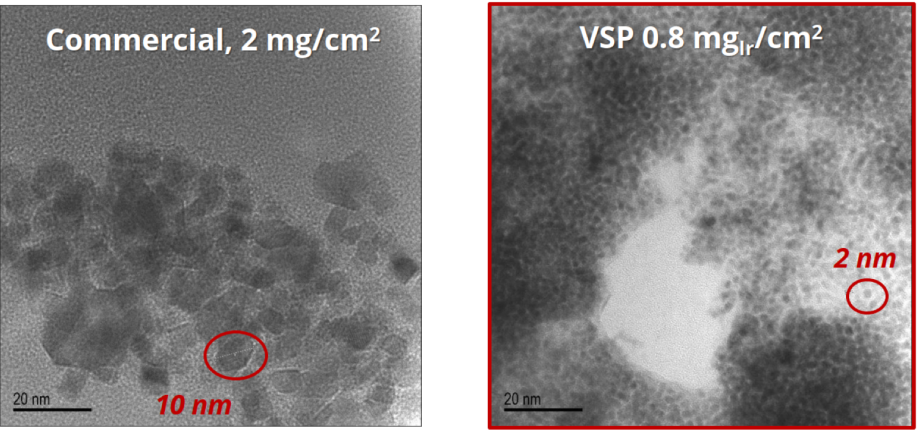

商业 Ir 催化剂尺寸较大,而气溶胶沉积可制备出更小的团簇 Ir 颗粒

商业 Ir 催化剂尺寸较大,而气溶胶沉积可制备出更小的团簇 Ir 颗粒

来源:复纳科学仪器(上海)有限公司

原文始发于微信公众号(艾邦氢科技网):纳米打印技术介绍:直接打印电解水制氢催化剂,有效降低用量