2021年党中央提出2030年实现碳达峰、2060年实现碳中和的发展思路与愿景,而发展氢能源汽车就是实现碳达峰、碳中和的重要措施之一。因此,优化氢燃料电池汽车材料及其零部件加工工艺等是实现氢能利用的先决条件和重要组成部分。

氢燃料电池汽车的排放物是水,非常环保,且氢燃料是一种可再生的资源,储量丰富。因此,氢燃料电池汽车系统以及相应的零部件研发引起人们的广泛关注。

我国氢燃料电池汽车目前还处于探索运营阶段,经过近十年的研发与努力,我国在氢燃料电池、整车设计与关键零部件的制造等方面,具备了一定的自主知识产权,也拥有了体系结构相对完整的氢燃料电池汽车的研发与制造平台。而且,燃料电池堆、逆变器、整车控制、驱动电机、车载储氢系统等关键零部件形成了配套体系,可以初步实现氢燃料电池汽车动力系统与整车制造的能力。

然而,目前离高性能整车的要求还存在一些差距,例如对氢燃料电池汽车的前期投入不足,研发、制造方面的人才队伍建设不完善,也没有形成完整且有竞争力的氢燃料汽车产业链,在关键材料、关键技术等方面的研发相对落后,氢燃料电池的核心零部件和整车性能存在着配套性差的问题。

NO.1

氢燃料电池汽车系统及零部件

01

氢燃料电池汽车系统

作为氢燃料电池汽车的燃料,氢气很关键,制氢、储氢、加氢站等设施同样也是发展的关键。众所周知,制氢方法很多,包括电解水、水煤气、氨电解、甲醇重整制氢等。储运环节的汽车用氢气有高压气态氢、低温液态氢、有机液态氢等。

以氢燃料汽车的加氢站为例,就有调压、干燥、压缩、储存、加注和控制六个子系统,其中氢气压缩机、高压储氢罐、氢气加注机是加氢站系统的核心,这些子系统要求同时具有高度配套性和高度安全可靠性。因此,相应的材料、零部件的表面防腐蚀技术就显得非常重要。

氢燃料电池汽车产业链的中段,是电池堆和关键零部件的加工制造,将电池堆和零配件两部分集成,就形成了氢燃料电池的基本系统。氢燃料电池堆是整个系统的核心,由膜电极、集流板、端板、密封圈等组成,通过电池堆联接相关部件,如空压机、增湿器、氢循环泵、储氢瓶等。当电池堆工作时,氢气和空气通过管道分配到双极板,再由双极板导流均匀分配到电极,通过电极支撑体与催化剂接触进行电化学反应,为汽车运行提供氢能源动力。

车载储氢系统有硬件和控制部分,硬件部分包括碳纤维缠绕铝内胆储氢瓶、组合式瓶阀、溢流阀、减压阀、压力/温度传感器等。控制部分是根据压力/温度传感器的反馈信号通过软件程序对电磁阀进行开/关控制,并监控车载供氢系统的即时状态。阀体多由金属材料制造,所以应考虑这些部件可能发生的表面腐蚀问题。

氢燃料电池汽车由电机提供动力,没有自动变速箱,其电机结构比较简单。但要关注这些结构的材料优选及相应的表面防腐蚀技术。

02

氢燃料电池零部件

双极板是电池堆中的“骨架”,工作时起支撑、收集电流的作用,同时为电池冷却液提供通道,分隔氧化剂和还原剂,因此,其性能直接会影响电池堆的体积、输出功率和使用寿命。电池堆双极板材料有石墨、金属(铝、镍、不锈钢、钛合金等)、复合材料等。其中石墨双极板在质子交换膜燃料电池中的使用较多。金属双极板在酸性电解质环境中易被腐蚀,溶出的离子会导致电池膜交换电极组件的毒化,进而影响电池堆的性能,且随着金属离子浓度的增加,电池欧姆电阻增加,电池的输出功率下降。所以解决电池双极板材料在酸性环境中的表面腐蚀问题非常重要。

电池堆膜电极的质子交换膜、电极催化剂、气体扩散层等的耐久性、稳定性等对于电池的寿命和工况适应性影响很大,是电池选材设计的关键之一。常用的电池质子交换膜(PEM)是全氟磺酸膜,利用了碳氟主链的疏水性和侧链磺酸端基的亲水性,达到润湿状态下的微相分离,实现质子的高传导率,同时具有耐强酸、耐强碱等性能。

质子交换膜电极常用的催化剂为铂碳,由于铂金属成本高,研发低铂和非铂催化剂对降低成本非常重要。在碳载体中掺杂氮、氧、硼等非金属元素,可以增强Pt纳米颗粒与镍、钴、铜、铁、锰等过渡金属的表面附着力。掺杂元素的碳载体催化剂可以降低成本,但还需提升氢燃料电池工作时电极的耐蚀性、表面氧还原反应催化活性、质量比活性、面积比活性、电极稳定性等。

在氢燃料汽车的电池堆中,空气与氢气通向阴、阳极上的催化剂层,要穿越由微孔层、支撑层构成的气体扩散层(GDL)。GDL是由碳黑和疏水材料构成的,厚10~100 μm,用于改善电极基底的孔隙结构、降低基底与催化层间的接触电阻、引导反应气体快速通过扩散层,并均匀分布到催化剂层的疏水表面、排走反应生成的水。通过对碳纤维纸表面进行疏水处理,确保GDL具有一定的水传输性能,此外,还要进行碳化、石墨化等处理,以进一步提高碳纤维纸的导电性能等。

NO.2

氢燃料电池汽车零部件表面

的防腐蚀技术

01

环境变化对氢燃料电池

汽车零部件的腐蚀影响

氢燃料电池汽车的一些零部件是由金属或有机、无机材料构成的。在汽车运行过程中,环境变化、污染气体等有可能造成这些零部件材料发生腐蚀、环境老化、失效等情况,所以需要在这些零部件表面进行必要的涂镀层防护和防腐蚀处理。

金属零部件材料的腐蚀与其表面状态(有无涂镀层、转化膜层等)、材料微观组织结构(相成分),服役环境(水、温度、湿度等)等有关,腐蚀的主要类型有均匀腐蚀、点腐蚀,氢脆、碳腐蚀等。有机材料受服役环境的影响可能会发生老化失效,如密封变差、脆化等。氢燃料电池气体扩散层(GDL)是水管理的“中心”,起管理电池反应水的作用,可以提高燃料电池的稳定性。实际上GDL的厚度、表面预处理状态等都会影响氢燃料电池的反应传热和传质阻力,进而影响整个电池系统的浓差极化、欧姆极化等,导致电极材料发生电化学腐蚀。还有汽车的压缩、冻融、气流、水溶等会对材料造成机械降解,从而影响电池的性能。

动力源-质子交换膜燃料电池(PEMFC)有较高的能量转换效率且对环境无污染。金属双极板及其表面涂层对PEMFC的发电性能与耐久性影响很大。而金属双极板及其表面涂层易受环境pH、温度、电势等多种参数的影响发生腐蚀,下表是环境因素变化对于电池双极板腐蚀的影响,可以看出,当电池的服役环境发生变化时,若工作环境参数控制不当,就容易出现材料腐蚀(根据材料不同,出现腐蚀的类型也不同)或电池的稳定性和耐久性下降。

由上表还可以看出,除了环境因素之外,服役参数(压力、表面电势、电池启/停)也会影响电池双极板的腐蚀行为。所以对于环境因素、服役参数的变化要给予高度的关注,以保持氢燃料电池的性能。

金属双极板在酸性环境中会发生腐蚀溶解,浸出的离子会毒化膜电极组件,这是因为溶解的金属离子改变了电池的内部环境,系统欧姆电阻增加,输出功率降低。因此,既要防止双极板在富氧条件下,发生钝化导致接触电阻增加,又要防止服役环境中金属的腐蚀。钛合金或不锈钢双极板表面都易形成氧化钝化膜,钝化和腐蚀都会影响双极板作为集流体的导电性能。因此,在钛合金或不锈钢上制备一层兼具良好电性和耐蚀性的表面膜层,是十分重要的。

除双极板等部件外,氢燃料电池系统中的空气压缩机等部件也要进行防腐蚀处理,以保证空气压缩机提供与电池堆功率密度相匹配的氧化剂(空气),同时具有压比高、体积小、噪声低、功率大、无油、结构紧凑等特性,在空气压缩机的部件中轴承、电机等比较关键,同样这些金属材料的表面需具有高的耐摩擦、防腐蚀等性能。

02

氢燃料电池部件的

防腐蚀技术

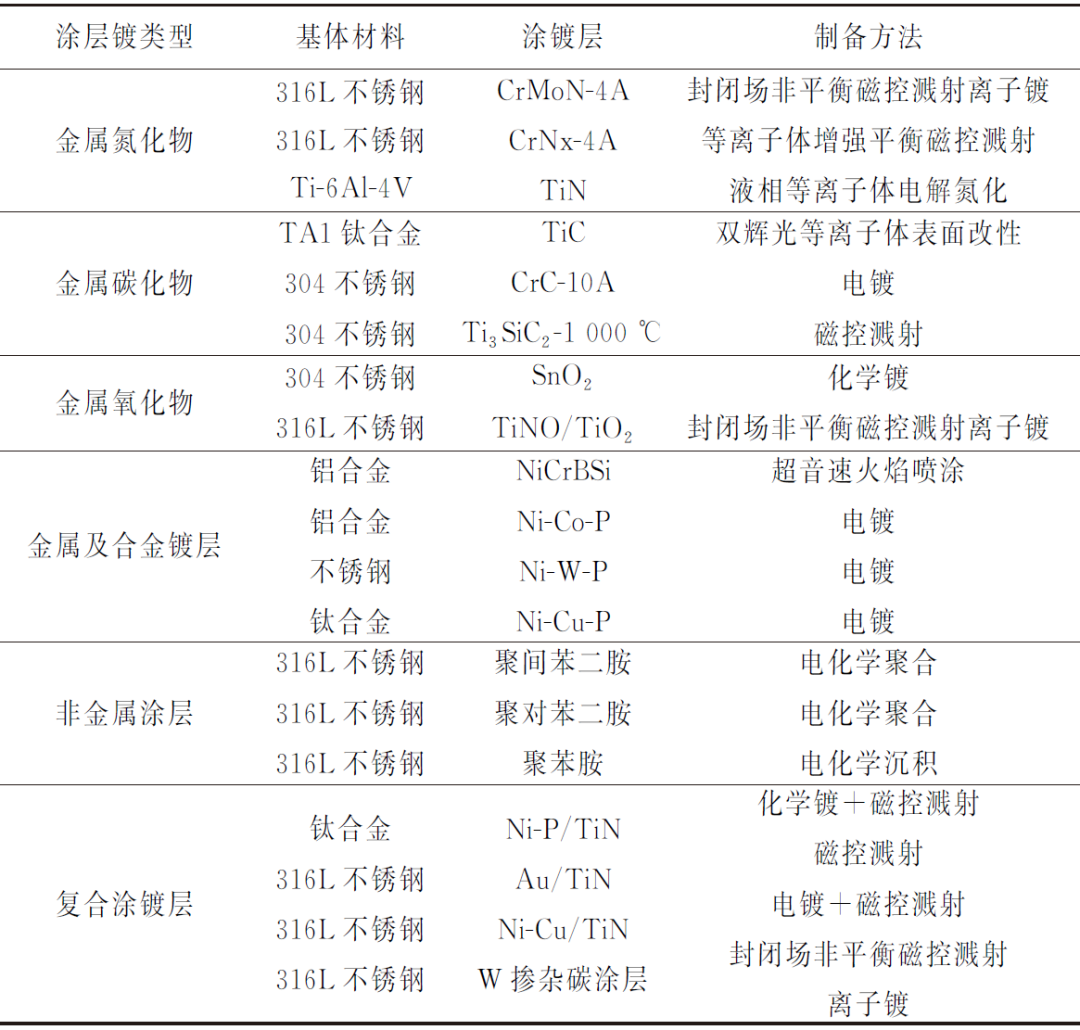

通常为解决电池部件的腐蚀问题,在金属双极板表面涂覆的耐腐蚀涂镀层有:金属及合金镀层、金属化合物涂层、金属碳化物涂层、金属氮化物涂层、非金属涂层等,有些涂层在提升其表面防腐蚀性能的同时,可以保障表面的导电性以及其他性能。

下表是燃料电池用典型金属双极板材料用表面涂镀层的类型及制备方法,可以看出,不同材料采用的表面防腐蚀方法差别很大,不同基材表面采用不同类型的涂镀层,可以更好地保证电池金属双极板的耐蚀性及导电性。

不锈钢或Ti合金电池双极板表面通常电镀Ni-W-P或Ni-Cu-P合金层,也可电镀一层致密Ni-Cu层,其热稳定性、导电性以及耐蚀性均优于TiN镀层。当采用电镀工艺时,需要进行镀前的预处理或冲击镀处理,以获得与不锈钢、钛合金基体结合牢固的防腐蚀镀层。

316L不锈钢双极板表面可以通过磁控溅射制备TiN、CrN、TiCrN镀层,以提高其耐蚀性,同时保持低的表面接触电阻和良好的导电性。

在金属双极板阳极侧表面进行电镀暗镍或化学镀镍磷合金层也是一种好方法,需要选择低应力的电镀镍工艺和高磷含量的化学镀镍工艺,所得镀镍层结合力、耐蚀性及导电性都较好。还可以通过调整镀镍工艺参数,使镀镍层表面产生一定的疏水性,这样,电池工作时就不易被电解质溶液润湿,从而避免电池内电解质溶液的流失。

对金属双极板进行柔性“湿密封”设计,可能会发生碳酸盐对不锈钢双极板的碳腐蚀,因此,对这种不锈钢双极板的边框进行“渗铝”保护处理是非常必要的。

针对钛合金金属双极板,可用等离子体渗氮等技术进行表面改性以提高其耐蚀性。并且在渗氮前及渗氮后进行必要的抛光处理,目的就是通过表面的平整光亮来提高渗氮层的耐蚀性。

用电化学沉积的方法制备燃料电池的膜电极,在外加电场作用下,在三电极的镀槽中,将分布均匀的Pt纳米催化剂颗粒直接沉积到膜电极的核心三相反应区,或将Pt或Pt合金纳米颗粒从其混合溶液或熔融盐中电解出,与Nafion膜紧密接触。所得膜电极可有效降低Pt纳米颗粒的负载量,从而降低成本。使用脉冲电源的电沉积,可以改变沉积颗粒的大小和形态,使Pt纳米颗粒的粒径更小。具体过程如下:先用Nafion溶液浸渍无催化活性的碳电极,然后放入镀槽内进行电沉积,沉积过程中电解液中的Pt纳米颗粒穿过电极表面的Nafion薄层,并在具有离子和电子的导电区域还原沉积,电沉积制备的膜电极既可以降低Pt纳米颗粒的数量,又可以提高整体的耐腐蚀等性能。

氢气循环泵是控制氢气流量,提高氢气利用效率的部件,涉氢、涉水等环境可能会导致敏感金属材料发生“氢脆”以及低温条件下的结冰等现象,从而导致电池系统无法正常工作。因此,解决氢气循环泵的氢气密封和水汽腐蚀、气体冲击、耐水性等问题就显得非常重要。对于采用单气控非平衡气体分配阀实现泵往复运动的氢气循环泵,多用铝合金或不锈钢材料制造,铝合金可以用阳极氧化和防冰涂层的复合工艺进行表面防护。不锈钢双极板表面则通过等离子喷涂、物理气相沉积、电镀等工艺实现低氢脆、防腐蚀等功能。

氢燃料电池汽车的各种阀、管等大部分是用金属材料制作的,对不锈钢阀、不锈钢波纹管等要进行酸洗、抛光与钝化等表面处理以提升其防腐蚀性能。

对于汽车散热管路,同样有防腐蚀涂层及表面处理技术的问题,氢燃料电池散热器的表面处理方法有:对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗,采用高温去离子水对水洗后的氢燃料电池散热器进行循环清洗,然后进行表面钝化处理,以在散热器内部与冷却系统防冻液接触的表面生成钝化层,降低冷却系统中离子析出并且提高其防腐蚀性能等。

结束语

氢燃料电池汽车是个复杂的系统工程,需要投入大量的人力物力进行技术研发,氢能是未来实现碳中和的一个重要载体。氢燃料电池汽车要真正像燃油汽车一样得到广泛应用,还有很多技术关键、材料关键等问题需要解决。电池中的金属双极板及其涂层易受环境pH、温度、湿度、电势、溶解离子、压力等多种因素的影响,这些又与电池的工作环境和工作状况相关。因此,优选电池金属双极板基材及其涂层工艺,通过表面耐腐蚀、导电、稳定性等技术的研发,实现氢燃料电池系统的多种功能要求。只有对燃料电池汽车的每个分系统进行进一步的优化和突破,才能实现氢燃料电池汽车的快速发展。

作者:高荣龙1,向可友1,曹瑞2,刘慧丛3,朱立群3

工作单位:1. 珠海市玛斯特五金塑胶制品有限公司

2. 中国空间技术研究院宇航物质保障事业部

3. 北京航空航天大学材料学院

来源:《腐蚀与防护》2023年7期

原文始发于微信公众号(腐蚀与防护):氢燃料电池汽车零部件及其防腐蚀技术

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: