氢眼所见寻找有缘的氢能人,有缘之人可添加微信“zen13480834343”

在25°C分解1mol液态水以产生1mol氢气需要285.8千焦(高热值,HHV)的能量(237.2千焦为电,48.6千焦为热)。电解的能量需求由水分解反应的焓(ΔH)给出:

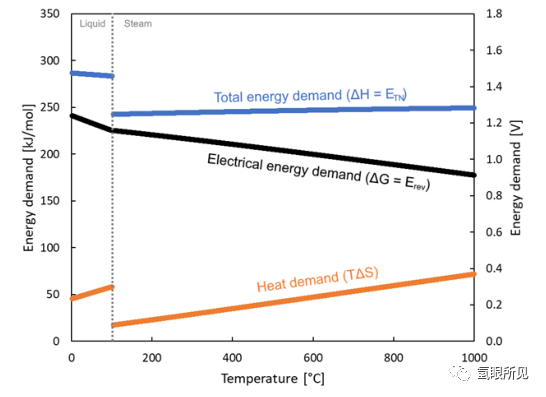

下图显示了总能量需求与温度的关系。总能量需求几乎与温度无关,而随着温度的升高,电能需求(吉布斯能,ΔG)减少,热需求(焓,TΔS)增加。这意味着在较高的操作温度下,可以以热量的形式提供更多的所需能量。因此,高温电解比低温电解具有固有的热力学优势,特别是在有水蒸汽可用的应用场景。

图例说明:电解水和蒸汽的能量需求是温度的函数。

由于通过电流的电阻(焦耳加热),电堆将产生一些所需的热量。当电堆产生的热量等于反应所需要的热量时的电堆电压,就是所谓的热中性电压,由:

在PEM和AWE电解槽中,由于电流和离子电流流经电堆时产生的内阻,所需求热量由产生的额外热量提供。这种热量需求可以直接追溯到电力供应。换句话说,285.8千焦(不是237.2千焦)的电能是在这些电解槽中分解水所需的最低电量。这转换成电池电压为1.481 V。热中性电压几乎不随温度变化而变化,电解水蒸汽的热中性电压约为1.291 V,电解液态水的热中性电压为1.481V。

低于这个所谓的热中性电压的电池在运行过程中会冷却,而高于热中性电压的电池会产生多余的热量。1.291 V的热中性电压对应的能量需求约为34.5 kWh/kg H2,这可以作为理论上电解水蒸汽的最大效率。电解液态水的最低能量需求约为39kWh/kg H2。

如上图所示,当反应物是水蒸汽而不是液态水时,总能量需求会显著降低(降低5.6 kWh/kg H2)。因此,在容易获得蒸汽的应用场景中,SOEL系统具有较大的效率效益。另一方面,由于过电压(激活过电压、欧姆电阻和浓度过电压),低温电解槽需要在热中性电压以上运行。结果,产生了多余的热量,需要外部冷却。

热中性电压也是氢的高热值(HHV)对应的电压。它用于计算电池和电堆的电压效率。使用低热值(LHV)可以对水蒸气进行类似的计算。25℃裂解水蒸气的热中性电压为1.253 V。然而,在全系统效率的情况下,必须要包括来自外部源的电输入和热输入。

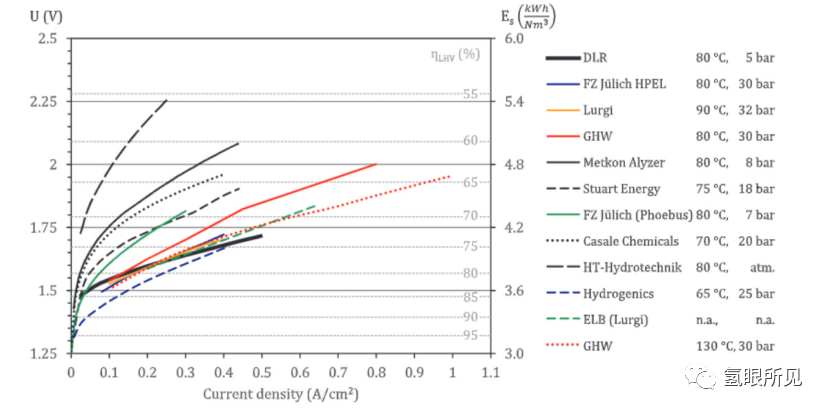

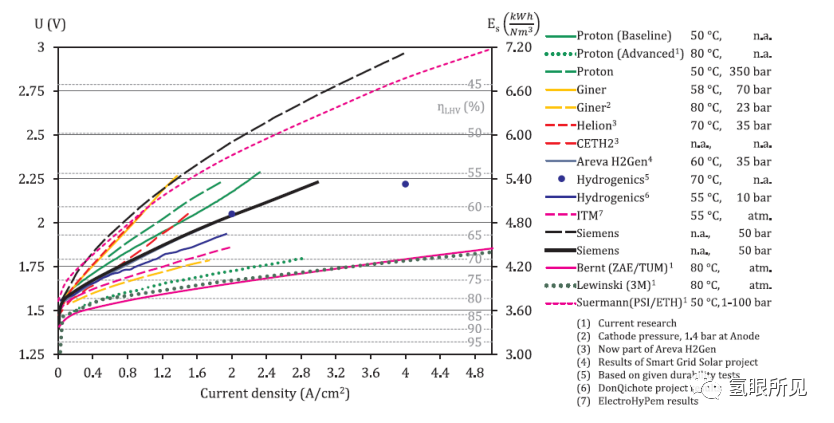

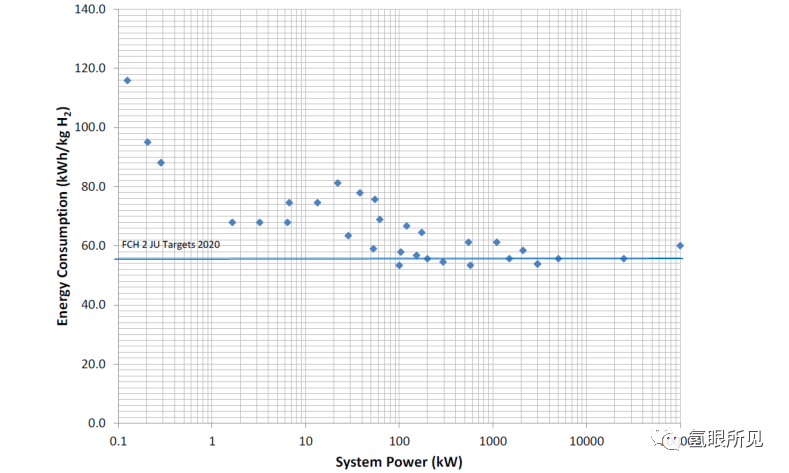

根据Buttler和Splethoff于2018年发布的一份市场调查,显示商业化的碱性电解槽的额定效率在63-71%LHV范围内,H2的比能耗为4.2~4.8 kWh/Nm3。当考虑到整流和公用设施(不包括压缩)的系统综合时,ηLHV降低至51-60%,产生的H2的能耗增加至5.0~5.9 kWh/Nm3。见下图中AWE IU曲线汇总:

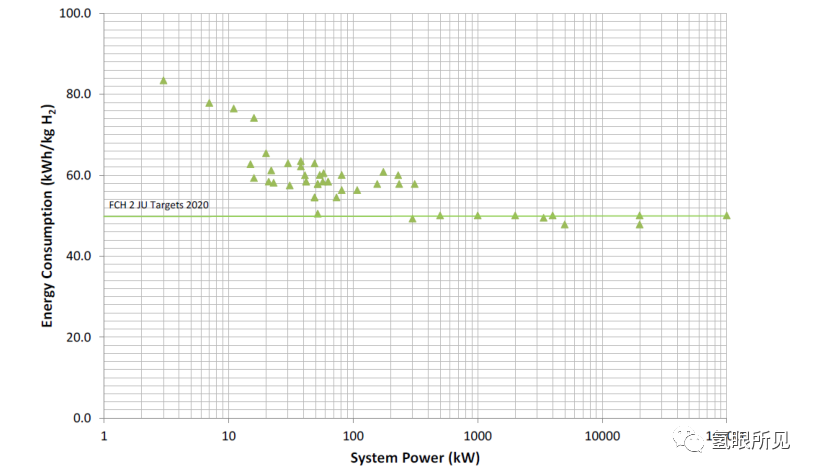

系统效率的性能提升似乎仅限于大约 100-300 kW 的系统尺寸(见下图 )。这很可能是由于一定尺寸以上的系统的模块化导致。根据目前制造商公开提供的数据,碱性电解槽的最先进性能为~大约50 kWh/kg(仅供参考)。

电堆效率与工作温度有很大关系。在碱性电解槽中,每升高10°C,电解槽电压(比能耗)降低0.01-0.1 V (0.02-0.24 kW h/Nm3)。然而,在更高的温度下,由热量产生的效率增加会减少。

PEMWE反应器的LHV效率在60 ~ 68%之间,能耗为4.4 ~ 5.0 kWh/Nm3在系统水平上,与碱性电解反应器相似,ηLHV降低到46 ~ 60%,能耗增加到5.0~6.5 kWh/Nm3。还需要注意的是,一般较小的系统(也包括碱性系统),通常低于0.5 MW,显示的效率会较低。下面两图显示了不同厂商电堆的一系列IU曲线以及系统能耗曲线。它们中的大多数能够在1~2 A/cm²之间工作,在2 A/cm²时,记录到的电压在1.65V~2.5V之间变化,其中碱性电解槽只能达到1 A/cm²(见上图)。

图例说明:PEMWE I-U曲线和细节(制造商和操作温度和压力)。

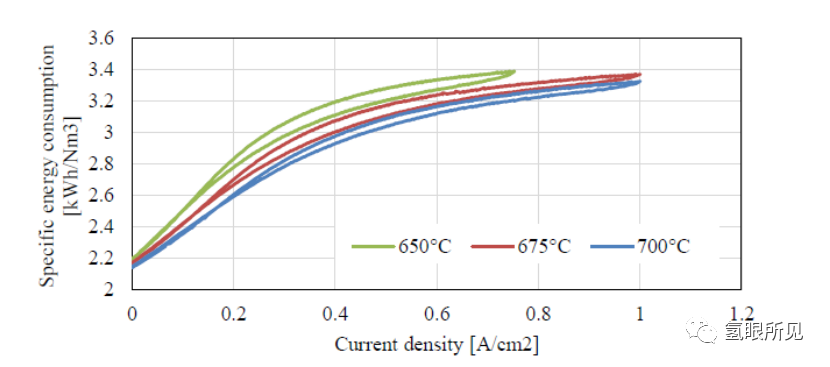

在电堆层面,SOEL的最大效率受到蒸汽利用率(SU)的限制,SU被定义为提供给电堆进口的蒸汽在电堆出口转换为氢气的百分比。SU被限制在80-90%,以避免局部电流密度变化(由于温度变化)引起的局部水蒸汽欠缺。此外,效率取决于工作电流密度或电池电压。增加电流密度会增加电阻,因此每公斤产生的氢气的能耗也会增加,如下图所示。

由于电解质中的导电性提高,在较高的操作温度下效率更高。尽管功耗较高,但希望以较高的电流密度运行电解槽,以减少电池面积,从而降低资本支出成本。

在系统层面,由于周围环境的热损失(1~3%)、压缩机/鼓风机和气体分离单元的功耗以及逆变器的功率损失(3~5%),效率会进一步降低。总体效率将取决于系统是用高温蒸汽还是需要蒸发和加热水。生产H2的输出压力也会影响效率(输出压力越高效率越低)。

Sunfire报告称,在150°C的蒸汽输入下,整体系统效率(LHV到AC)为84%,对应于38 kWh/kg H2的功耗。到2030年,通过提高系统效率,效率预计将提高到88%。Bloom Energy报告系统能耗为39 kWh/kg H2,蒸汽输入温度为120°C。特别说明,效率值通常是在接近热中性的情况下报告的,这需要在稳态条件下运行。对于系统的动态运行(变化的负荷/生产速率),由于需要更高的气流来维持堆内的恒定温度,因此需要更高的鼓风机/压缩机功耗。通过设计更好的操作控制策略,提高效率也是有可能的。

原文始发于微信公众号(氢眼所见):电解水理论能耗以及各产品实际能耗问题