2020年5月1日由擎动科技牵头的中国汽车工业协会团体标准T/CAAMTB 12-2020《质子交换膜燃料电池膜电极测试方法》正式发布执行。该标准基于擎动多年的实践经验和国际流行的测试方案,和合作单位一起历时2年编撰完成。它的发布将有效改善行业内对膜电极性能特别是寿命评价标准不一的现状,推动膜电极产品技术持续发展。标准主要起草人吴丹博士就该标准的具体内容带来进一步的解读。

编制说明:

质子交换膜燃料电池膜电极是燃料电池电化学反应发生的区域,是整个燃料电池系统的核心部件,其输出性能和耐久性决定了燃料电池的性能和寿命。因此,膜电极的输出性能和耐久性是评价燃料电池系统性能和寿命的关键参数之一。原有的国家标准GB/T 20042.5-2009《质子交换膜燃料电池 第5部分:膜电极测试方法》,没有包含膜电极耐久性方面的测试方法,而且随着燃料电池行业的发展,对膜电极的性能又提出了新的需求,测试设备有了新的发展,因此,本标准针对GB/T 20042.5-2009《质子交换膜燃料电池 第5部分:膜电极测试方法》做一下几个方面补充:

——膜电极串漏率的测试方法,满足膜电极的气密性的表征要求;

——电极抗反极性能测试方法,满足膜电极的抗反极性能的表征需求;

——膜电极质子交换膜化学耐久性测试方法,满足膜电极质子交换膜寿命的快速表征需求;

——膜电极催化剂耐久性测试方法,满足膜电极催化剂寿命的快速表征需求;

——膜电极催化剂载体耐久性测试方法,满足膜电极催化剂载体寿命的快速表征需求;

——测试铂载量的新方法,对膜电极进行原位的无损测量,易于操作;

——测试欧姆极化电阻的新方法,测量结果重复性和稳定性更高,操作简便,更为有效。

详细解读

1. 膜电极串漏率测试

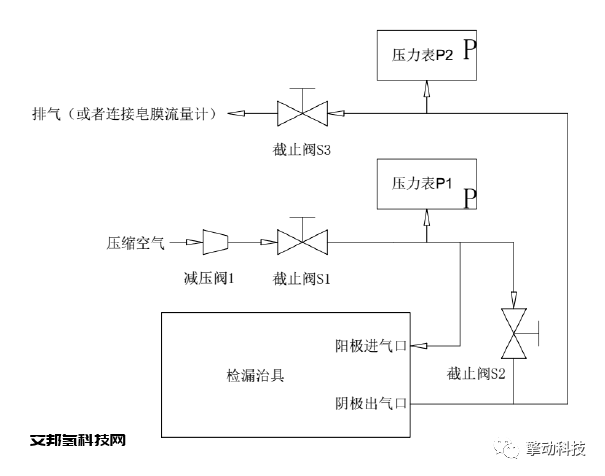

膜电极的串漏是指阴阳极两侧之间发生漏气问题,通常由于薄膜针孔或者边框封装等问题导致,可能引发内漏降低效率和形成氢氧界面等问题给电堆运行带来严重风险。通常电堆厂家在膜电极装堆后会进行气密性检测,但是发现串漏问题时难以找出问题膜电极,因此膜电极出厂前应当对每一片膜电极进行串漏率检测,找出问题膜电极,保证出厂膜电极质量。本标准的串漏率测试是采用阳极侧加压的方法,通过阴极的压力变化快速测出串漏情况,并通过皂膜流量计进行流量校准,得到串漏率。

检漏测试示意图

检漏测试示意图

2. 电极抗反极性能测试

燃料电池电堆运行时,由于阳极氢气供气不足导致该节电池电压低于零伏甚至出现反转,即发生反极现象。反极现象的本质是由于氢气欠气导致阳极无法进行氢气氧化反应(HOR)产生质子和电子进行内部电流传输,导致发生碳的水解反应(C+2H2O=CO2+4H++4e-)产生质子和电子,或者水氧化反应(OER)产生质子和电子。反极现象发生时,超高的阳极电位会使催化剂碳载体发生快速腐蚀,严重影响膜电极的输出性能,严重时甚至会介电击穿质子膜出现发热烧堆的风险。膜电极抗反极性能是用来评价燃料电池在发生反极现象时,膜电极性能保持不衰减的能力。本标准中用停机反极运行时间和无损反极运行时间来表征,停机反极运行时间是指从燃料电池发生反极现象起到燃料电池到达截止保护电压而停机的连续运行时间,无损反极运行时间从燃料电池发生反极现象起到其额定功率衰减4%以内的连续反极运行时间。对于终端客户来说,无损反极运行时间更有指导意义。

3. 耐久性加速测试

耐久性是膜电极最为重要的影响参数,而且不同的工况下耐久性会有显著差异,但是耐久性测试耗时长且花费较大,本标准采用的是耐久性加速测试方案,参考的美国能源部(DOE)2016年的测试方案,此方案经历过几次升级目前在业界广泛应用。此加速测试方案分别根据催化剂、催化剂载体和质子交换膜的衰减机理,设定相应的极端工况运行,使膜电极在短时间内完成全寿命周期内可能发生的衰减,进而快速的测试膜电极的寿命或耐久性,并进行性能评价。其中包括

3.1. 膜电极催化剂耐久性加速测试

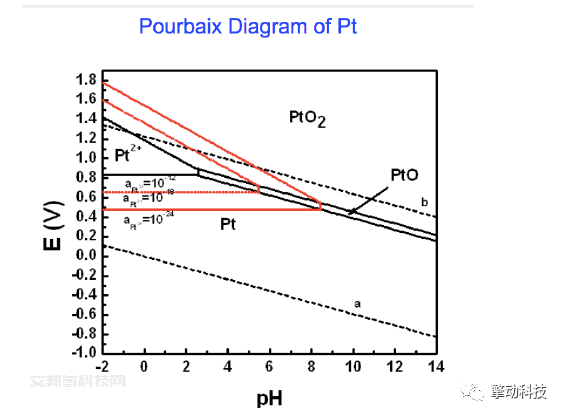

膜电极在运行过程中,阴极Pt催化剂在高操作电位(>0.85V)下被氧化为Pt2+离子溶解到质子导电单体中,而在低电位时Pt2+离子被还原沉积到铂颗粒表面或者质子膜和催化剂层的界面处。粒径小的Pt催化剂由于表面能高,更加容易氧化,而Pt2+离子更加容易沉积到大颗粒的Pt表面,因此在燃料电池变载运行过程中,小颗粒的铂不断溶解,然后沉积变成大颗粒的铂,使催化剂的比表面积不断减小,活性不断下降,这个过程称为Oswald熟化。Oswald熟化是膜电极在运行过程中催化剂Pt的主要衰减机制,因此本标准采用0.6V-0.95V的方波扫描模拟实际运行工况,加速Pt的Oswald熟化过程,从而评价催化剂的耐久性。

3.2. 膜电极催化剂载体耐久性加速测试

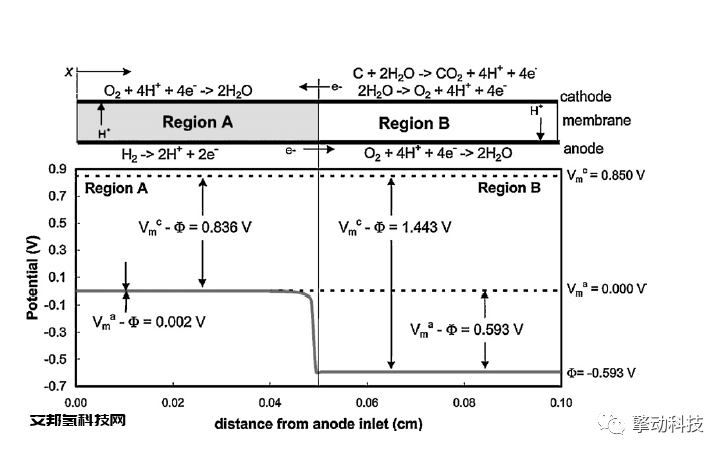

催化剂的碳载体理论上在低于1V的电池运行环境下,腐蚀速度非常慢,比较稳定。但是电堆在运行过程中,特别是启动/停止阶段,由于氧气通过质子膜往阳极渗透等原因,在阳极侧形成了氢气(A区)/氧气(B区)界面,在此界面处氧气与质子发生了反应,产生了局部反极,迫使阴极催化剂载体碳和水发生氧化产生质子,出现了阴极远高于1V的高电位。而在此条件下,催化剂的碳载体腐蚀速度加快,导致催化剂层变薄,催化剂颗粒团聚长大,活性下降。因此本标准采用了1V-1.5V的三角波循环模拟阴极高电位情况,加速催化剂载体的腐蚀,从而评价载体的耐久性。

3.3. 膜电极质子交换膜化学稳定性加速测试

3.3. 膜电极质子交换膜化学稳定性加速测试

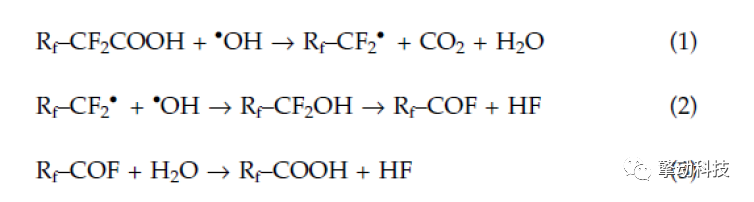

质子交换膜一般由全氟碳骨架组成,化学稳定较高。但是在电堆运行过程中,渗透到阳极的氧气由于不完全氧化会产生H2O2,H2O2分解产生•OH自由基会与氟碳骨架反应,使之分解,从而使质子膜变薄或者产生针孔。在OCV和高温低湿的情况下,有利于自由基的大量产生。因此本标准在90度、OCV情况下加速产生自由基,考察质子交换膜的化学稳定性。

3.4. 膜电极质子交换膜机械耐久性加速测试

膜电极运行过程中大电流下产生的水较多,质子交换膜吸水溶胀,小电流或不运行时,质子膜失水收缩,反复的溶胀/收缩时产生的机械应力会使质子膜破裂或产生针孔,从而使质子膜失效。因此本标准采用干湿循环的工况,加速考察质子膜的的机械耐久性。

4. XRF测试铂载量

膜电极的铂载量对输出性能有重要影响,是膜电极质检的重要参数。传统的铂载量测量方法是破坏性的,而且溶解焙烧测试步骤多误差大,本标准采用XRF(手持元素分析仪)进行无损原位测试,可以快速得到每片膜电极不同位置的铂载量,结果精确到0.01mgPt/cm2,可满足质检要求。

5. 欧姆极化电阻测试

本标准采用电化学阻抗谱仪,可以快速测试出膜电极不同工况下的欧姆极化电阻。

擎动科技出品的膜电极产品均按照此标准规定的测试方法严格测试,以保证膜电极满足日益严苛的车用可靠性要求。

原文始发于微信公众号(擎动科技):干货:《质子交换膜燃料电池膜电极测试方法》解读

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: