艾邦第二届电解水制氢产业论坛荣幸邀请到稳石氢能 技术总监 曹炬于现场进行精彩演讲,演讲议题为《AEM电解槽关键技术与系统设计》。论坛现场,曹总监重点介绍了AEM电解槽研发的关键技术以及系统设计。

一、AEM电解水制氢简介

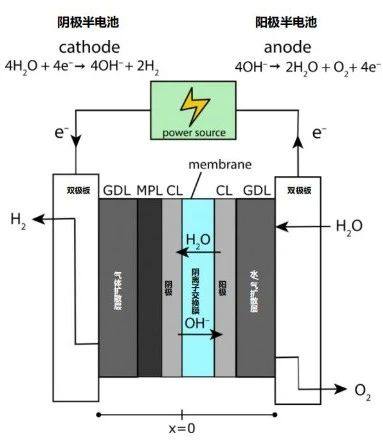

AEM(AnionExchangeMembrane)是一种阴离子交换膜电解水制氢技术,其原理是利用阴离子交换膜作为电解质,通过电解水产生氢气,主要结构由阴离子交换膜和两个过渡金属催化电极组成,一般采用纯水或低浓度碱性溶液用作电解质,并使用廉价非贵金属催化剂和阴离子交换膜。

AEM制氢过程如下:

- 水由阳极穿过阴离子交换膜渗透到阴极。

- 水在阴极发生析氢反应(HER)生成氢气,氢气由气体扩散层释放。

HER:4H2O+4e-→4OH-+2H2 - HER生成的氢氧根(OH-)穿过AEM回到阳极。

- OH-在阳极发生析氧反应(OER)生成氧气,氧气透过气体扩散层进入电解质循环中释放。

OER:4OH-→2H2O+O2+4e-

AEM电解水制氢的优势:

- 由于AEM膜具有优异的机械性能和良好的传导离子性能,电解槽可快速启动和快速停机。

- 阴极析氢侧单侧施加1.6∼3MPa的压力,不需考虑氢中氧的除氧问题。

- 动态响应时间短,可灵活适配风能、太阳能等可再生能源,快速响应快速波动电能变化。

- 低成本的催化剂和双极板,使得电解水系统造价降低。

- 低腐蚀性的碱性环境,AEM膜的寿命更长。

- 较低的水质要求,降低了运营费用。

- 有望成为最有竞争力且应用最为广泛的工艺,具有广阔的市场前景。

劣势:

- 目前AEM膜价格昂贵,占整个制氢系统成本的1/3。需大批量生产后降低成本至3000元/m2以下。

- 无支撑网AEM膜溶胀较大,制作MEA困难,装配困难。需减少溶胀,例如增加PTFE支撑层。

二、AEM制氢的关键技术

1. AEM膜技术参数

AEM膜的特点:

- 选择性地透过阴离子,阻隔阳离子、电子及气体

- 离子传导率高,耐碱稳定性高;

- 机械强度高:拉伸强度67MPa,拉伸长度117%

- 80μm厚的聚芳环哌啶(PAP)高强度自支撑AEM膜电导率优异,可直接生产高纯度高压氢气;

- 具有极低的氢气渗透率,可承受3MPa的压力差,不用考虑膜之间气体的扩散,安全可靠。

2. 催化剂

在阴离子交换膜(AEM)水电解技术中,阳极催化剂的选择和优化对整个氢气生产过程至关重要。目前广泛使用的铂碳催化剂,可通过引入镍等成分降低铂的用量,同时也提升了催化剂的性能。

此前,稳石氢能的研究团队开发了一种基于镍钴铁的层状双金属氢氧化物(LDH)催化剂,通过掺杂如铈、钌、钼等其他金属元素,以及对碳纳米管和石墨烯进行改性,显著提升了催化剂的活性和稳定性。

- HER:高效单原子Pt/MXene催化剂

在Mxene (过渡金属碳氨化物) 纳米层片上嵌入单质Pt原子,作为析氢反应 (HER) 催化剂

- OER:高效NiCoFe-LDH/NF催化剂

在泡沫镍 (NF)集流体上原位生成具有水滑石层状双金属气氧化物 (LDH) 结构的Co掺杂NiFeOOH作为析氧反应 (OER) 催化剂掺杂Ce、Ru、Mo金属元素以及CNT、石墨烯等化学原料,有利于提升催化剂的性能。

催化剂的制备方法包括微波加热技术和传统的反应釜水热反应工艺等。通过这些技术的对比和优化,能够更精准地控制催化剂的结构和性能,从而进一步提高AEM水电解的效率。

(1)微波水热电沉积工艺,原位生长催化剂

采用镍钻铁-LDH与石墨烯复合技术开发出有序化、高导电、多活性点位的低成本OER

(2)反应釜水热反应工艺

催化剂反应釜水热反应工艺,制备LDH催化剂

3. 膜电极(MEA)的制备

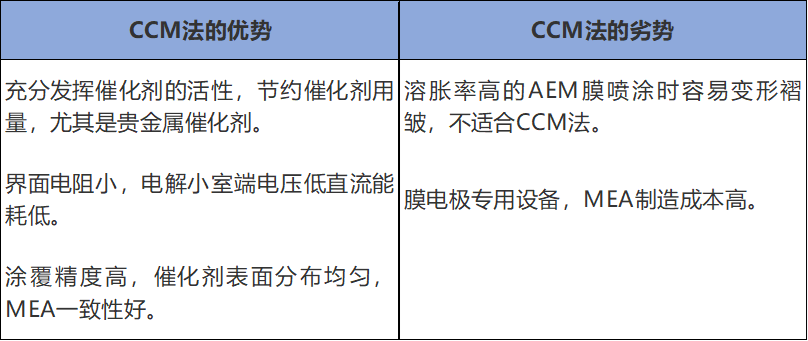

膜电极制备工艺主要有CCM膜电极、GDE膜电极(CCS法)、有序化膜电极

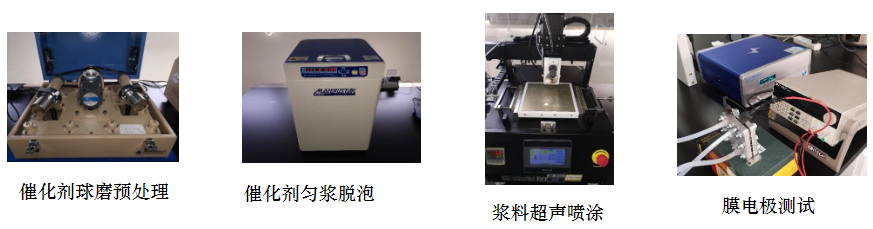

(1)制备催化剂浆料(或称墨水)

- 对催化剂材料进行球磨,避免催化剂材料的团聚。

- 在一定体积的溶液中加入粘结剂、导电助剂、AEM溶液,搅拌均匀,俗称制浆。

- 按照一定的固含量比例把球磨后的催化剂加入到上述溶液中,使用真空搅拌机,篮式研磨机或匀浆脱泡机匀浆。

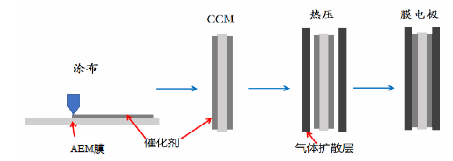

(2)CCM膜电极制备

超声波喷涂或热转印,模切、热压整形后形成膜电极。

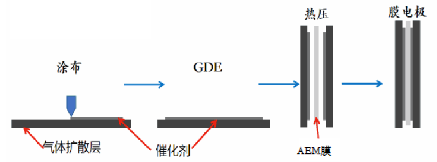

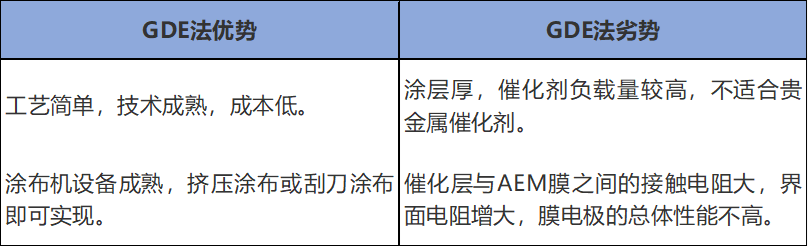

(3)GDE膜电极制备

以气体扩散层作为支撑体,将催化剂涂覆在气体扩散层表面。通过热压的方式将 GDE压在AEM膜两侧,形成膜电极。

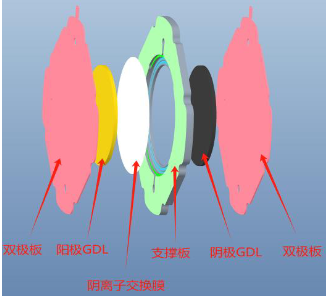

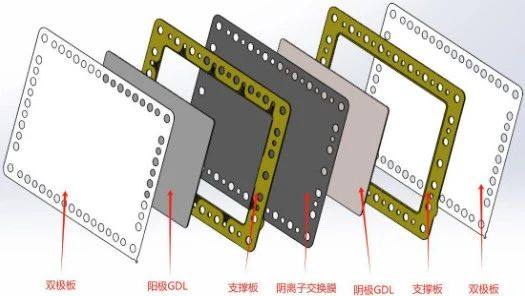

4. 电解槽流道设计

- 小功率电解槽可采用内密封流道

内密封指的是将膜置于中间,再用压环和胶圈固定,使其内部的氢气仓和氧气仓是分离的。

优势:结构简单,单块导流支撑板即可装配一个电解小室。

缺点:内密封困难,易产生氧中氢。

- 大功率电解槽可采用外密封流道

外密封使用双支撑板的双层密封方式,可使气体向外扩散,防止氢气向阳极泄露。

优势:AEM膜利用率高,kW造价低。

缺点:极框原材料价格昂贵;阳极气体扩散层水的流阻大;氢、氧、水都可能向外泄露。

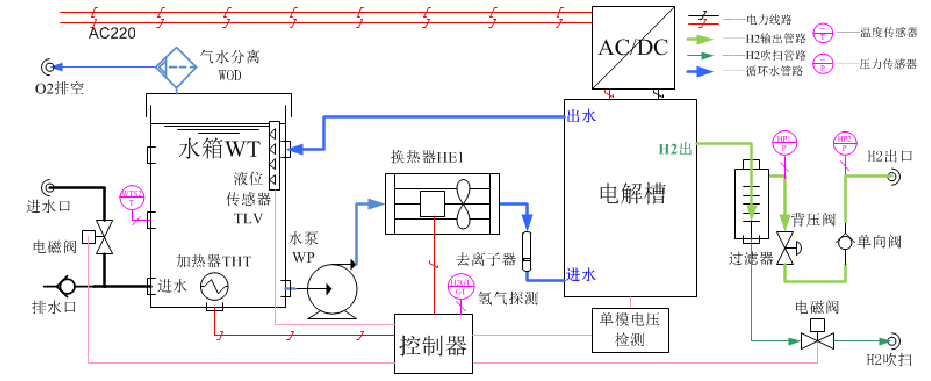

5. 系统搭建、信号检测

AEM制氢系统包括电解槽、水箱、水泵、散热器等,系统中还需整合单波电压检测功能,这一功能能够对每个电极片的电压进行测量。此外,在系统后端加入背压阀,用户可以根据需要调节输出压力。

系统的控制依赖于监测各种信号,如温度、压力、电流、电压、液位和水流量。条件允许还可以加入电导率检测。不同浓度的电解液具有不同的电导率,通过监测电导率,可以调整溶液浓度,有助于延长系统的寿命,以达到更优的性能平衡。

在设计制氢系统时,安全是至关重要的考虑因素。系统必须能够监测并防止氢气泄漏、电气故障以及电池的兼容性问题。同时,还需考虑环境条件对系统的影响,比如在结冰条件下,系统应具备温度检测功能以确保正常运行。

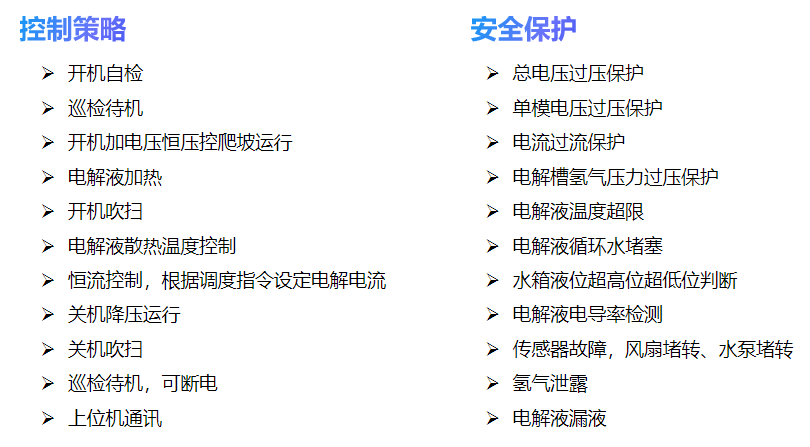

6. 控制策略、安全保护

阴离子交换膜是由高分子材料制成的关键组件,由于其材质特性,电解槽中的压力不能迅速增加或减少。快速的压力变化会影响膜的寿命,因此系统启动时需要缓慢升压,以逐步建立压力。

此外,在系统启动时突然增加电压,由于膜处于湿润状态,会导致电流瞬间增大,可能引发电源问题并触发保护机制。因此,在启动过程中需采用恒压爬坡的加压方式,同时快速达到所需的反应温度。关机时也应适当减缓速度,避免瞬间切断氢气供应,减少对膜的冲击。

三、AEM制氢降本增效的方向

1. 提升电解槽电流密度

提升电解槽自身性能:

- AEM膜的特性:离子交换容量,膜厚度

- 电催化:催化剂性能、膜电极工艺

- 流道设计:下进水上出水、水平进出水

- 降低电化学阻抗:内部电子阻抗和离子阻抗

提升外部运行条件:

- KOH浓度:1%~5%wt

- 反应温度:50°C~80°C

- 降低传导电阻:双极板接触电阻,电源线欧姆电阻

- 提高小室电压

- 对催化剂进行氧化石墨烯、Ce、Ru等掺杂改性

- 反应时间、FeCoNi的比例、沉淀剂添加量对催化剂性能影响

- 采用小型电解池电化学工作站测试,电流密度可达1.5A/cm2(@2V,1M KOH,60°C)

- 催化剂具有较高的电流密度和电化学稳定性

2. 提升电解水系统寿命

提升电化学性能:

- 提升膜的性能

- 提升电解催化剂的性能

- 改进AEM膜电极的制造工艺

降低反应条件,延长膜和膜电极寿命:

- 降低电解液KOH浓度

- 降低反应温度

- 选择低电压OER工作点,提高电解效率

提高GDL的防腐蚀性能:

- 防止金属GDL被氧化,减少传导电阻

减少机械损伤:

- 改进流道设计和密封方式,避免存在应力

- 避免二次拆装,防止拆装后膜断裂降低电解性能

3. 降低电解水系统成本

- 降低AEM膜的成本

- 平衡非贵金属和贵金属催化剂的负载量

- 设计大功率MW级的单槽,单位成本降低

- 设计低成本的机械结构、管路阀件

来源:稳石氢能技术总监曹炬在艾邦第二届电解水制氢产业论坛演讲资料

艾邦建有制氢产业交流群,聚焦氢气生产、碱水/PEM电解槽(隔膜、极板、催化剂、极框、密封垫片等)、PPS、质子交换膜、钛金属、镍网等产业链上下游,设备,材料,配件等配套资源,欢迎大家加入。

1

|

序号 |

议题方向 |

演讲单位 |

|

1 |

目前各类电解槽的现状问题和趋势 |

瑞麟科技 |

|

2 |

数智创变,引领柔性制氢 |

阳光氢能 |

|

3 |

SOEC如何实现降本增效 |

青岛质子动力 |

|

4 |

中车自主隔膜、垫片关键技术研究 |

株洲时代新材料 |

|

5 |

电解水制氢系统多学科优化仿真研究 |

郑州大学 |

|

6 |

不同制氢技术场景下制氢电源的选择策略 |

台达电子 |

|

7 |

SOEC技术在现有能源系统的集成潜力 |

邀请中 |

|

8 |

碱性电解槽增效解决方案 |

邀请中 |

|

9 |

碱性电解水制氢技术的迭代与未来发展 |

邀请中 |

|

10 |

复合隔膜的设计优化与能效提升 |

邀请中 |

|

11 |

聚砜材料(PES)在碱性电解槽中的应用 |

邀请中 |

|

12 |

氟材料在制氢电解槽中的应用 |

邀请中 |

|

13 |

PEM制氢膜电极制备工艺与自动化技术 |

邀请中 |

|

14 |

PEM电解水制氢技术现状及发展趋势 |

邀请中 |

|

15 |

质子交换膜的性能优化与系统设计 |

邀请中 |

|

16 |

AEM制氢市场痛点与潜力分析 |

邀请中 |

|

17 |

阴离子交换膜如何提升制氢能效与经济性 |

邀请中 |

|

18 |

高效电催化剂的规模化制备与工业化应用 |

邀请中 |

|

19 |

双极板蚀刻工艺技术优化 |

邀请中 |

|

20 |

高性能电极材料的狭缝涂布工艺 |

邀请中 |

更多议题征集中,最终议题以会议现场为准;如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

2

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100221?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名