艾邦第二届电解水制氢产业论坛荣幸邀请到新松 营销高级总监 鞠春龙于现场进行精彩演讲,演讲议题为《制氢电解槽生产与自动化组装线》。论坛现场,鞠总监重点介绍了制氢电解槽生产的自动化组装线与设计思想。

一、电解槽的生产工艺

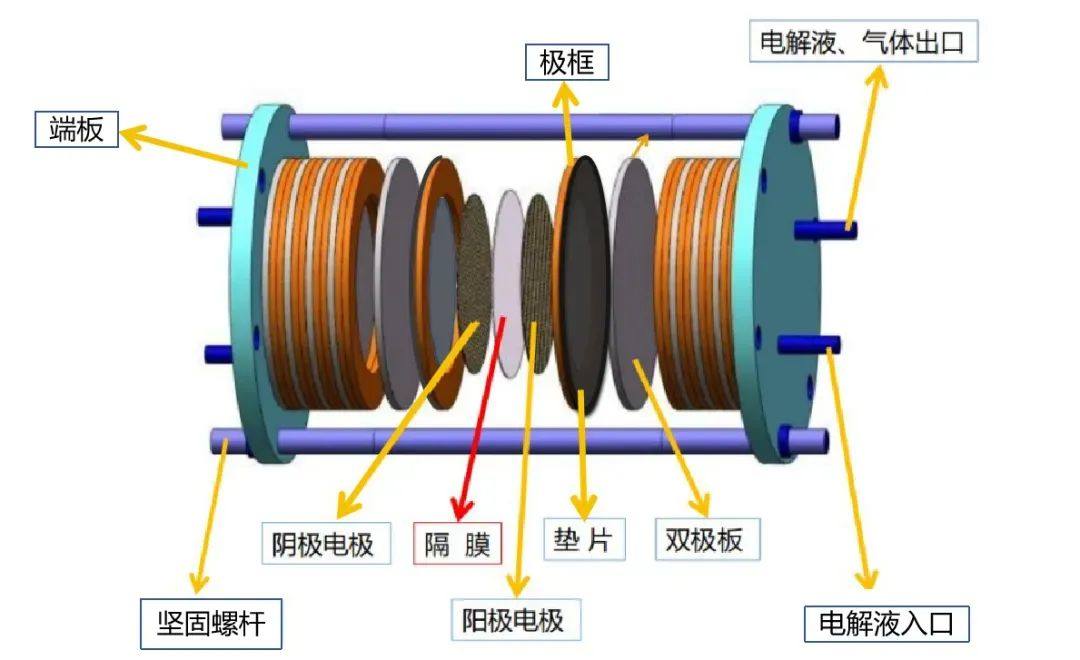

碱性制氢电解槽是目前商业化程度最为成熟的绿氢装备,它的结构主要有隔膜、正/负极(镍催化电极)、极板、极框、垫片、紧固螺杆与螺母、端板等。

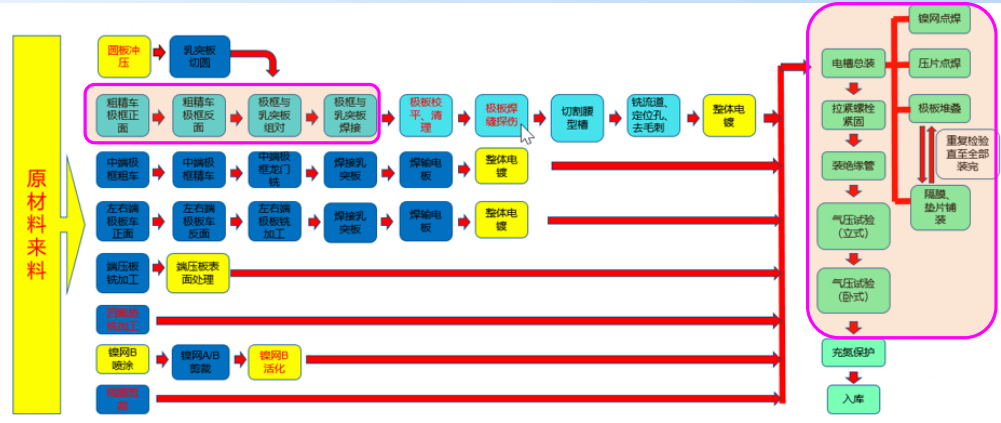

电解槽的制造工艺流程如下图,乳突板的制造过程包括圆板的冲压以及乳突板的切圆;机框的制造涉及车加工和铣加工,将乳突板与机框进行焊接后,还需进行平整和探伤检测,以及腰槽切割等。

电解槽制造工艺流程中,目前可实现的主要自动化内容包括:

- 极框机加工及自动化上下料生产线

- 极框和乳突板激光焊接生产线

- 极框组件压片胶装生产线

- 极框组件和镍网激光焊接生产线

- 电解槽总装自动化生产线

- 电解槽翻身放倒工位

- 水汽分离系统生产线

- AGV物流系统

- 线边立体仓库

- MES系统

在传统的电解槽生产过程中,极框的加工一般采用通用机床或专用机床;在极框的焊接工序中,通常采用专用的激光焊接机;物流方面主要利用航吊或KBK来处理;对于极板镍网的切割,则多使用激光切割机床;最后,电解槽的总装通常在升降平台上进行。

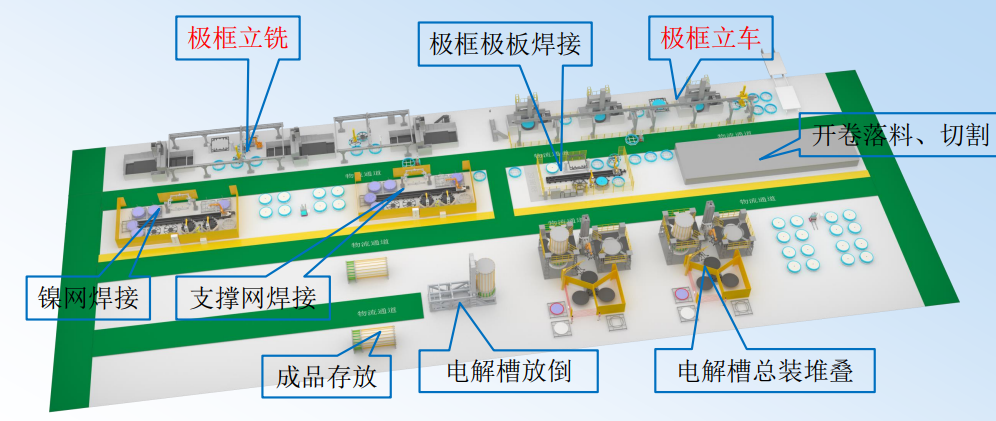

新松作为机器人及自动化领域的领军企业,已开发了成熟的电解槽全自动化生产线,包括机加线,机框的立车立铣,极框和底板的焊接线以及电解槽的总装堆叠等。

二、电解槽极框加工

1. 桁架联线

机框加工的关键在于机加工联线,其中一种解决方案是采用桁架联线。如极框的立车、立铣,它的优点是速度快、精度高,但是这种联线方式现场设备比较多,安装调试的精度要求比较高,比较复杂。

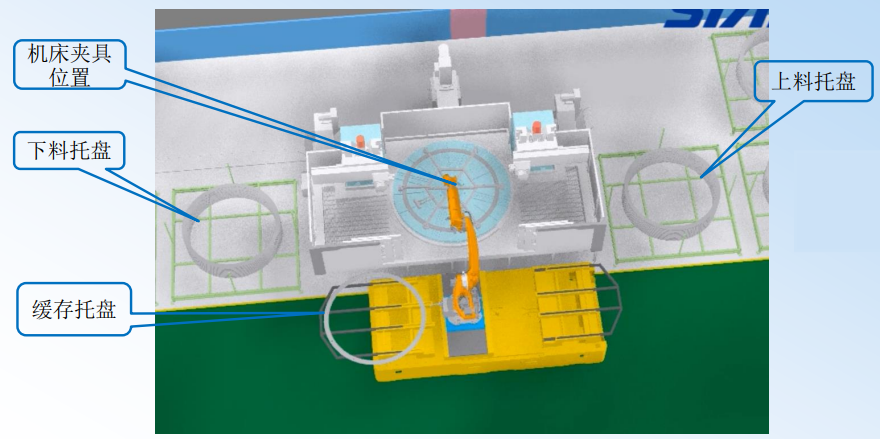

2. 复合AGV联线

另一种联线方式是采用复合AGV联线,这种方式涉及到物料的上下料整个产线除了机床和用于临时存放及缓存的物料托盘外,其他的物料周转都是通过AGV与机床间的交互来完成,从而实现整个生产车间的物流。这种方式的优势在于其柔性高,现场施工非常简单。

三、电解槽极框极板焊接

极框与乳突板的激光焊接的生产线基本配置包括搬运机器人,用于实现物料在各工位间的周转。此外,还配备了一套抓取视觉系统,主要在上料位置辨别物料的形状、品种及基本信息。

生产线中还设置了两套机器人焊接系统,其对应两个工位:一个用于上料,另一个则进行焊接,以此提升焊接效率。由于极框极板焊接的焊缝长度较大,且实际生产中可能存在极框或极板变形的问题,对焊缝位置有较大影响,因此配备了激光焊缝跟踪系统。

焊接完成后的焊缝质量检测系统包括显影剂,此视觉焊缝检测控制系统可进行整体的生产管控和物料调度,其中物料流转可通过AGV或常规叉车等方式进行。焊接实现单面焊双面成型,比双面焊接节省1/3的时间。

系统配置:移动搬运机器人+抓取视觉+机器人激光焊接系统+焊缝跟踪系统+焊缝质量检测系统+控制系统

系统配置:移动搬运机器人+抓取视觉+机器人激光焊接系统+焊缝跟踪系统+焊缝质量检测系统+控制系统

四、电解槽压片自动装配

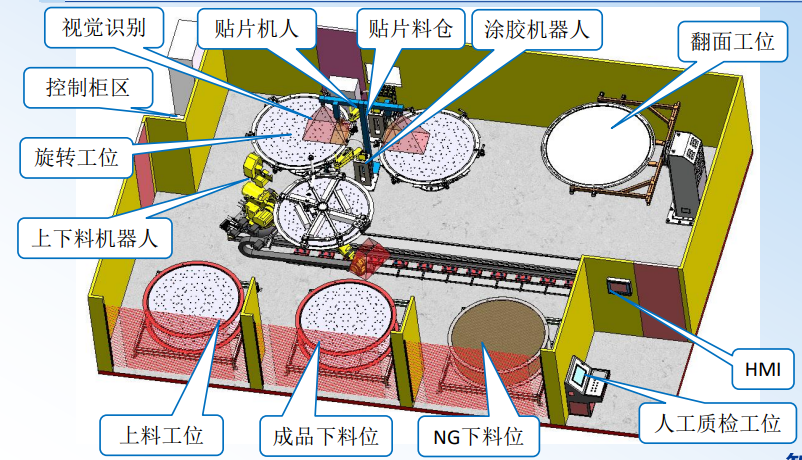

极框压片的胶装生产线也整合了多种高效自动化设备包括搬运机器人、点焦机器人、贴片机器人以及视觉系统和控制系统等。生产过程中,物料进行上料后由机器人搬运至点焦台。

在点焦台上,转台转动过程视觉系统准确判定流刀口的位置,一台机器人负责点焦操作,另一台机器人自动抓取贴片进行贴片装配。

系统配置:移动搬运机器人+点胶机器人+贴片机器人+视觉系统+控制系统等。

系统配置:移动搬运机器人+点胶机器人+贴片机器人+视觉系统+控制系统等。

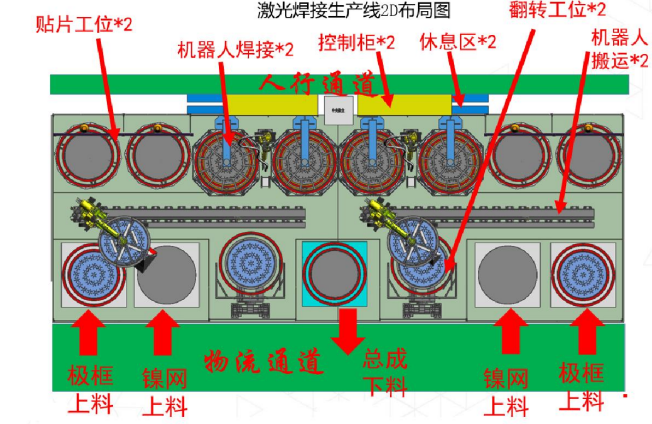

五、电解槽镍网焊接

镍网的焊接流程与极框焊接在物流和结构相似,均采用移动搬运机器人、激光焊接机器以及焊缝激光跟踪系统。

焊接工艺采用激光天丝焊技术,整个系统实现镍网的自动抓取和自动焊接,解决了镍网抓取的技术难题,实现了对镍网的自动抓取和精确释放。

系统配置:移动搬运机器人*2+激光焊接机器人+激光跟踪系统+控制系统等。

系统配置:移动搬运机器人*2+激光焊接机器人+激光跟踪系统+控制系统等。

六、电解槽总装

1. 一字布局滑台式

工作流程:

- 机器人抓取极框组件,放置到装配台上。

- 人工装配隔膜和密封圈。

- 机器人抓取组件到缓存台。

- 装配机器人抓取组件进行堆叠。

- 堆叠完成可人工装上盖板和紧固。

两个站堆叠装配交替进行。系统实现了镍网的自动抓取和自动焊接。

节拍:升降滑台机器人2.5min/件。按300片/堆,堆叠完成需要12.5小时。

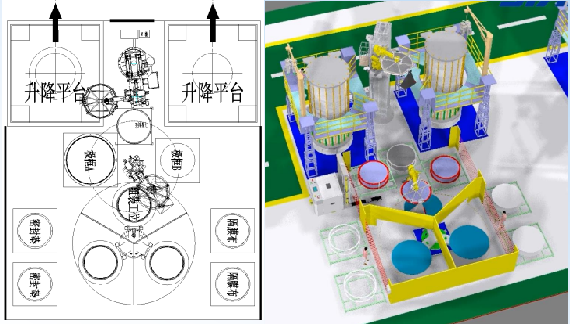

2. 一字布局转台式

一字式布局转台式的升降台与滑台式的位置一致,不同的是,前期上料方式改为转台形式。不同的工位上放置不同的物料,机器人将物料抓取到中转台后由另一机器人进行堆叠。

这种自动化装配方式单片生产节拍可从6分钟提高2.5分钟,自动堆叠精度达到0.3。此外,此种方法也解决了隔膜布和密封垫的自动抓取,实现全自动装配,完全无需人工参与。

堆叠现场图

堆叠现场图

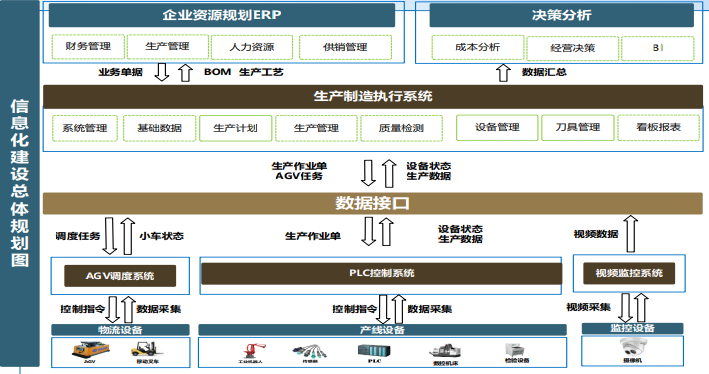

七、电解槽生产线的信息化系统

1. 工厂整体信息化方案

智能工厂整体设计思想分为三层:控制感知层、制造执行层、协同运营层。

2. 信息化系统功能

整体信息化系统包含生产执行系统、生产监控系统。同时与AGV调度系统等产线配套系统集成,满足生产过程管理、质量管理、生产物流管理、生产线设备管理、生产线管控、数据管理等功能要求,实现生产线自动化生产、智能化管控的全流程运营管理。

3. 生产执行系统功能

系统包含系统基础管理、生产计划管理、生产管理、质量管理、设备管理、刀具管理、线边管理、AGV任务呼叫、大屏看板等功能模块,并与公司ERP系统集成接口,实现企业生产过程管控,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

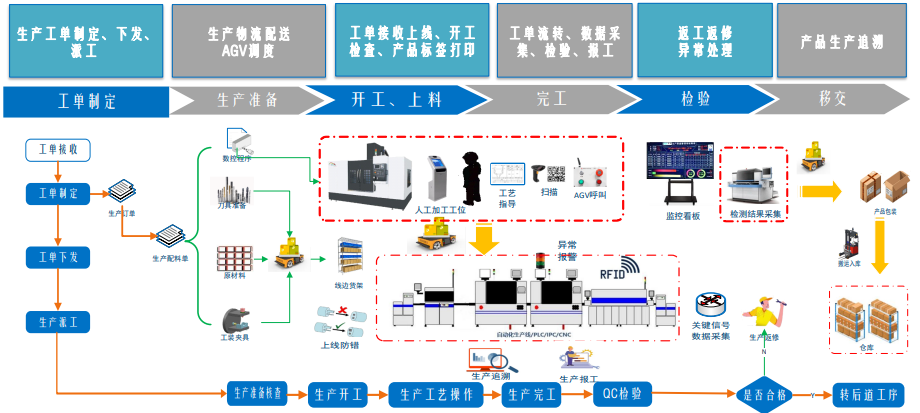

4. 生产计划排程

计划制定→齐配套分析→计划排程→插单调整→下达派工→执行跟踪→完工报工

5. 生产管理整体业务流程

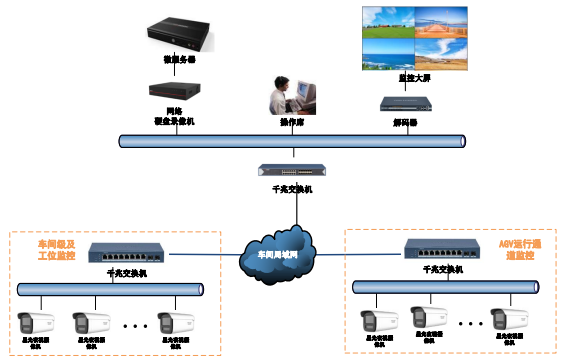

6. 生产视频监控系统

该主要对关键生产工位、重点加工区域、设备、产线整体运行状况进行监控,形成一个全区域覆盖,重点区域和工位突出的生产视频监控系统,实现生产状况的实时监控、电子预警等功能。

来源:新松营销高级总监鞠春龙在艾邦第二届电解水制氢产业论坛演讲资料

艾邦建有制氢产业交流群,聚焦氢气生产、碱水/PEM电解槽(隔膜、极板、催化剂、极框、密封垫片等)、PPS、质子交换膜、钛金属、镍网等产业链上下游,设备,材料,配件等配套资源,欢迎大家加入。

1

|

序号 |

议题方向 |

演讲单位 |

|

1 |

目前各类电解槽的现状问题和趋势 |

瑞麟科技 |

|

2 |

数智创变,引领柔性制氢 |

阳光氢能 |

|

3 |

SOEC如何实现降本增效 |

青岛质子动力 |

|

4 |

中车自主隔膜、垫片关键技术研究 |

株洲时代新材料 |

|

5 |

电解水制氢系统多学科优化仿真研究 |

郑州大学 |

|

6 |

不同制氢技术场景下制氢电源的选择策略 |

台达电子 |

|

7 |

SOEC技术在现有能源系统的集成潜力 |

邀请中 |

|

8 |

碱性电解槽增效解决方案 |

邀请中 |

|

9 |

碱性电解水制氢技术的迭代与未来发展 |

邀请中 |

|

10 |

复合隔膜的设计优化与能效提升 |

邀请中 |

|

11 |

聚砜材料(PES)在碱性电解槽中的应用 |

邀请中 |

|

12 |

氟材料在制氢电解槽中的应用 |

邀请中 |

|

13 |

PEM制氢膜电极制备工艺与自动化技术 |

邀请中 |

|

14 |

PEM电解水制氢技术现状及发展趋势 |

邀请中 |

|

15 |

质子交换膜的性能优化与系统设计 |

邀请中 |

|

16 |

AEM制氢市场痛点与潜力分析 |

邀请中 |

|

17 |

阴离子交换膜如何提升制氢能效与经济性 |

邀请中 |

|

18 |

高效电催化剂的规模化制备与工业化应用 |

邀请中 |

|

19 |

双极板蚀刻工艺技术优化 |

邀请中 |

|

20 |

高性能电极材料的狭缝涂布工艺 |

邀请中 |

更多议题征集中,最终议题以会议现场为准;如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

2

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100221?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名