艾邦第二届电解水制氢产业论坛荣幸邀请到立佳热喷涂 副总经理 王凯于现场进行精彩演讲,演讲议题为《制氢催化电极智能化热喷涂生产线发展趋势》。论坛现场,王总详细介绍了制氢催化电极的热喷涂生产工艺,并分析了其技术现状及未来发展方向。

一、电解水制氢装备市场情况

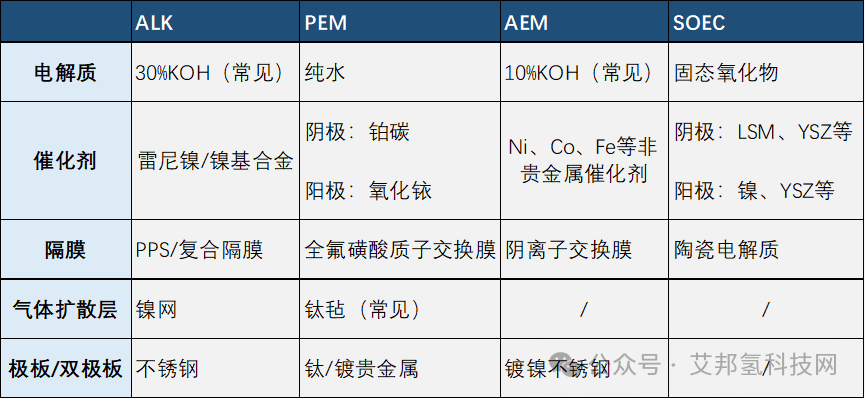

众所周知,国内常见的四大电解水制氢路线,包括碱性电解水制氢(ALK)、质子交换膜电解水制氢(PEM)、固体氧化物电解水制氢(SOEC)和阴离子交换膜电解水制氢(AEM)。

其中碱性电解水制氢是当前最成熟的电解水制氢技术,其催化电极包括雷尼镍电极、镍基合金电极和贵金属电极,其中雷尼镍电极因高性能和成本优势成为碱性制氢核心的电极材料,根据基材的不同分为镍网和泡沫镍,其中镍网为主流选择。

各电解水制氢技术核心材料

各电解水制氢技术核心材料

雷尼镍催化电极常见的制备工艺主要有电镀法、化学沉积法和热喷涂法。热喷涂法是目前最为常见的工业化制备方法,主要有以下三大优势:

- 工业化程度高:热喷涂法目前能够大规模、高效率地连续化生产,适应工业级生产需求。

- 成本低:热喷涂法原料利用率高,相对于化学沉积法和电镀法生产成本更低,有利于降低催化电极的整体成本。

- 性能优异:热喷涂制备的催化电极具有高温稳定性、良好的适配性、衰变率小、寿命长,且其厚度、强度等性能参数可通过优化工艺参数确保电极的催化性能达到最佳。

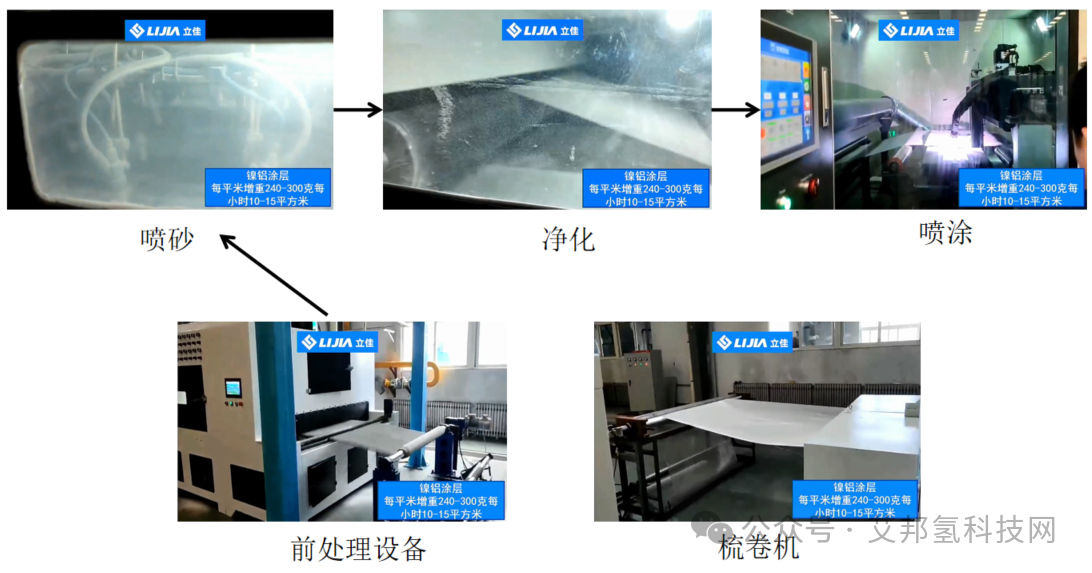

二、镍网催化电极热喷涂工艺流程

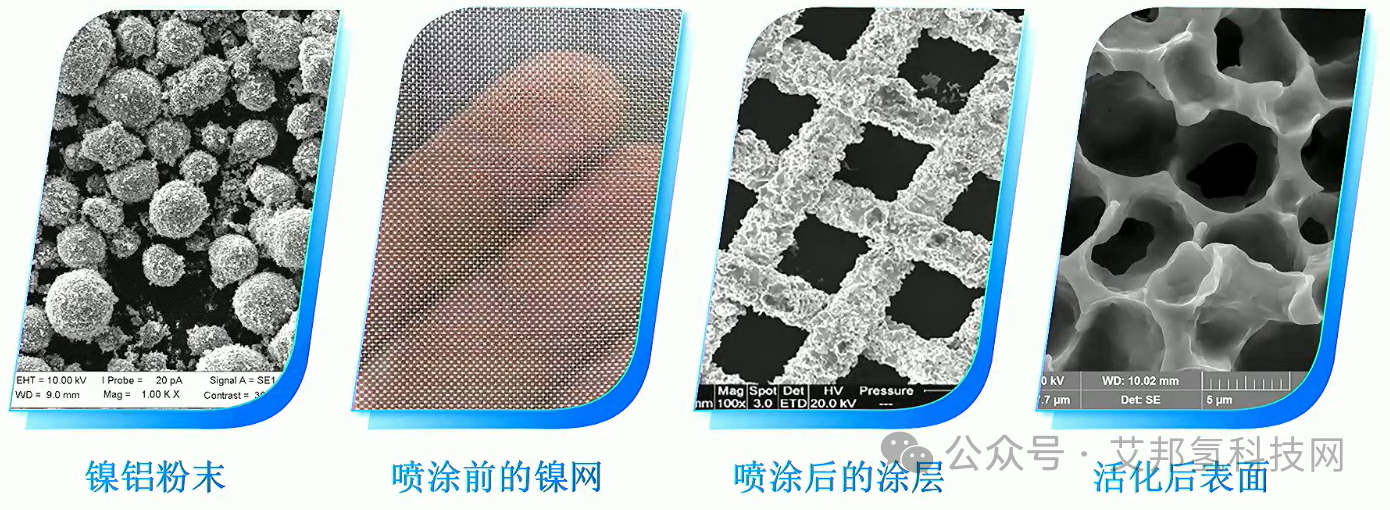

雷尼镍(镍铝比80:20)通过热喷涂附着于镍网(40、46目,镍丝直径0.15~0.25mm)上,再由浓NAOH溶液浸出(活化),除去镍铝合金中的铝后,得到高比表面积的多孔结构骨架,大大提高了吸附面积,从而提高制氢效率。具体工艺流程如下:

(1) 前处理:为了让雷尼镍更好地附着在镍网表面,镍网需进行喷砂毛化,该过程需保证砂粒粒度和压力合适,确保镍网表面粗糙度和均匀度达标,喷砂无遗漏。

(2) 净化:镍网表面进行空气净化,吹去浮砂,同时镍网称重记录(便于后续计算喷涂量),转运至喷涂区域。

(3) 设定喷枪工艺:热喷涂通常包括等离子喷涂(常见)、火焰喷涂和电弧喷涂等,选择合适的喷枪(等离子、火焰、电弧)并调整适合的工艺参数和功率。

(4) 粉末加装:选择合适粒度的粉末并保持干燥(湿度影响流动性导致涂层不均),混合均匀(避免运输震动引发的比重差异分层等问题),送粉器装填粉末,控制送粉量。

(5) 运行路径规划:根据网型(方/圆)及尺寸选择喷涂路径对应的程序,确定喷涂次数、角度与距离。采用适当夹角可增大粉末的附着面积,而喷涂距离影响喷涂热焓值,过近导致粉末未充分熔化,过远则造成粉末氧化或达不到所需温度和速度。

(6) 过程监控:监测喷涂过程各项参数(流量、压力、功率、电流、电压等),保持稳定,控制镍网表面温度,直至成品结束。

三、镍网催化电极喷涂核心工艺原理

1. 前处理喷砂

喷砂是一种表面处理工艺,通过将磨料高速喷射到工件表面,去除表面的杂质、氧化物、油污等,以达到清洁、毛化、强化等目的。其工作原理是利用压缩空气将磨料喷射到工件表面,通过不规则状磨料的冲击力和摩擦力去除表面杂质。

在这个过程中,磨料不断地冲击工件表面,使镍网表面从光滑变得粗糙。同时,磨料与工件表面的摩擦也会产生热量,使表面温度升高,从而有助于去除表面的油污、氧化物等杂质。

表面粗糙化以后的镍丝网与涂层可以获得更高的结合强度,加强了后续涂层粒子与镍网表面突起点的咬合力,增强了钉扎效应。

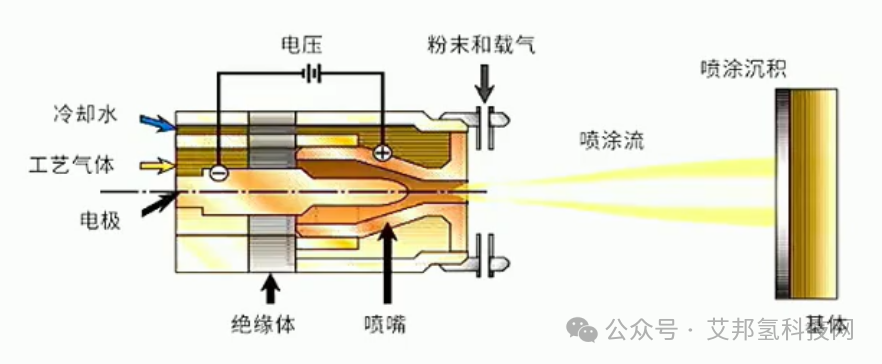

2. 等离子火焰喷涂

等离子火焰喷涂为等离子喷枪产生高温等离子射流。通过电极之间通入工作气体(一般为惰性气体,如氩气、氮气),借助高频火花引燃电弧;电弧将气体加热并产生电离,形成等离子弧。

粉末由送粉管注入等离子射流中,被加热到熔融状态,粒子加热加速;熔融状态的粉末粒子以一定的速度喷射到经过预处理的基体表面上,凝固后形成附着牢固的涂层。

喷枪速度与喷涂次数可调节沉积厚度,通过逐层叠加实现目标厚度。其他喷涂技术如火焰喷涂、电弧喷涂等虽在研究测试中,但因工艺稳定性或量产难度,目前仍以等离子喷涂为主流工艺。

四、镍网催化电极等离子喷涂系统

郑州立佳热喷涂机械有限公司是专业从事热喷涂加工与设备制造研发的高新技术创新企业,旗下设无锡和浙江两家分公司。郑州总公司主要承担热喷涂装备生产及先进热喷涂技术路线与应用场景的研发工作,两家分公司则聚焦于工业涂层应用开发领域。

在氢能领域,立佳已构建镍网电极连续化智能喷涂生产线,并持续拓展氢能产业链相关技术布局。融合了五项关键技术,包括超音速喷管设计、等离子体结构设计、多自由度数控技术、计算机辅助设计与制造技术,以及涂层设计和加工工艺。

立佳的喷涂设备性能稳定,用户可通过优化工艺或材料进一步提升性能,其镍网电极的常规性能配置如下:

- 工件名称:制氢镍网电极

- 工件尺寸:≤3000*3000mm(长宽3米以内不限于一种)

- 生产效率:每小时10-45平方米

- 涂层材料:NiAl,NiMoAl,NiFeAl,NiXAl,NiXXAl(X为第三或第四种元素)等多种。

- 喷涂基本要求:喷涂后镍网增加重量240g/㎡-300g/㎡,喷涂后的涂层结合牢固,镍网弯曲120°时涂层不脱落,喷涂后镍网保持平整。

等离子喷涂作为制氢电极的核心工艺,立佳的LBP-100S型等离子喷涂系统融合了十大关键优势。

LBP-100S型等离子喷涂系统

- 采用进口PLC全闭环的控制系统,配备镍网喷涂专用喷枪和兼容国际主流多种喷枪

- 德国进口质量流量控制系统

- 德国INFINEON逆变电源模块,可实现连续24小时不停机作业,配套全功能监测人机界面

- 实时显示剩余粉末和不停机自动切换送粉器,连续加粉保障连续喷涂,适用于碱槽大规模应用

- 喷枪多达8路送粉模式,2路内送粉,6路外送粉,送粉更均匀

- 高效率送粉,速度多达280g/min

- 内置可存储5000条喷涂配方工艺

- 多级登录权限,保障工艺安全

- 防冻模式,北方地区冬季开启防冻模式

- 信息中心:对系统状态和报警信息进行不间断显示

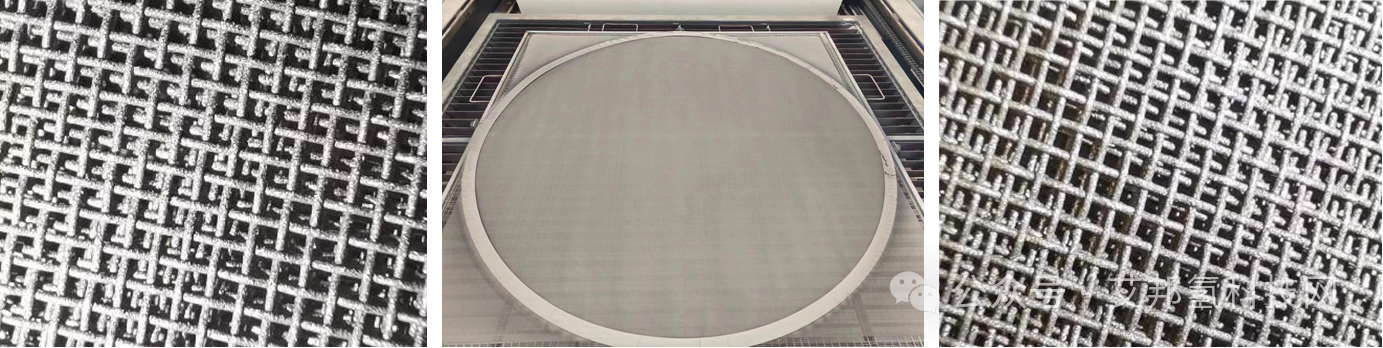

其喷涂系统包括卷式和片式两种模式,卷式连续作业效率高,但若遇中途故障易导致整卷报废;而片式模式以单张处理提升灵活性,支持多次喷涂调整厚度,有望成为未来的主流方案。

卷式喷涂模式工艺流程

卷式喷涂模式工艺流程

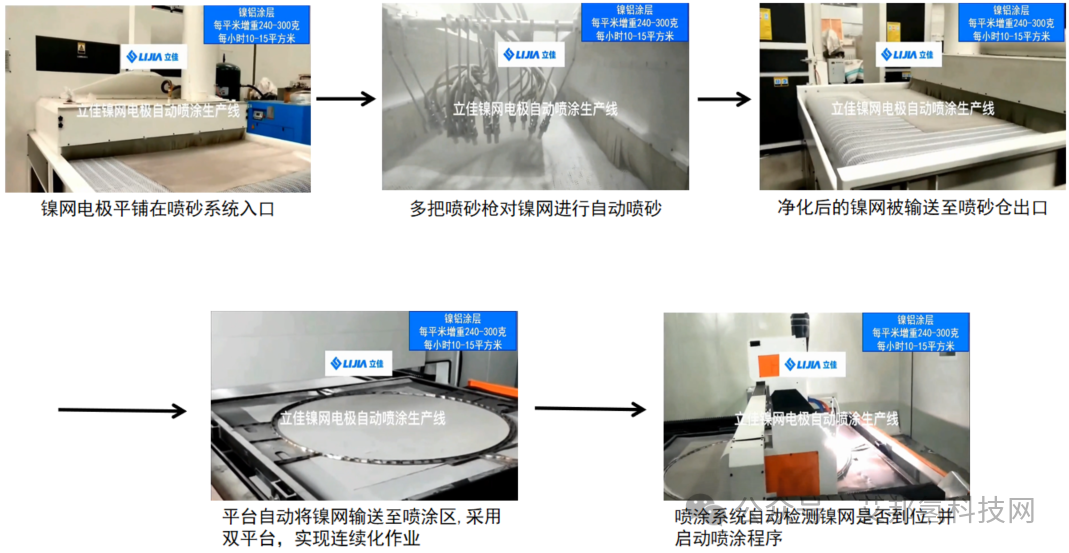

片式喷涂模式工艺流程

片式喷涂模式工艺流程

无论哪种模式,其生产线都需聚焦工艺控制、涂层控制、安全联锁、自动化、工序流转及车间管理六大核心模块。通过智能化闭环系统集成数据监测与存储功能,减少人工干预,实现全流程可追溯管理。

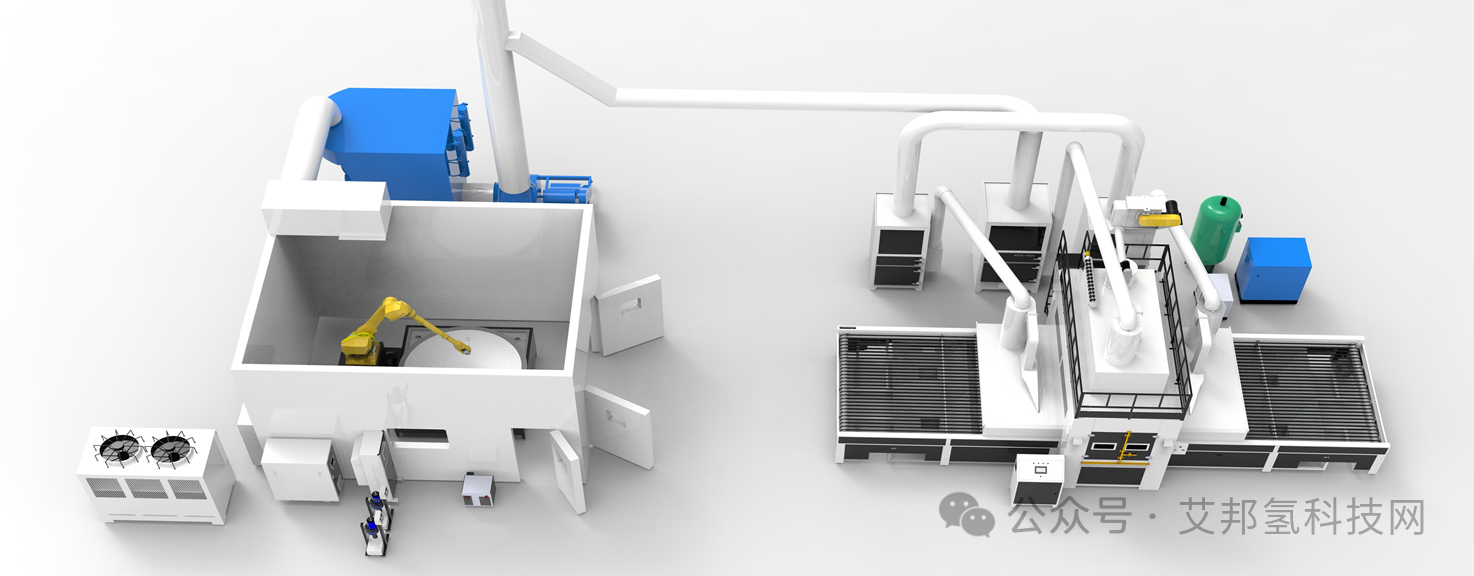

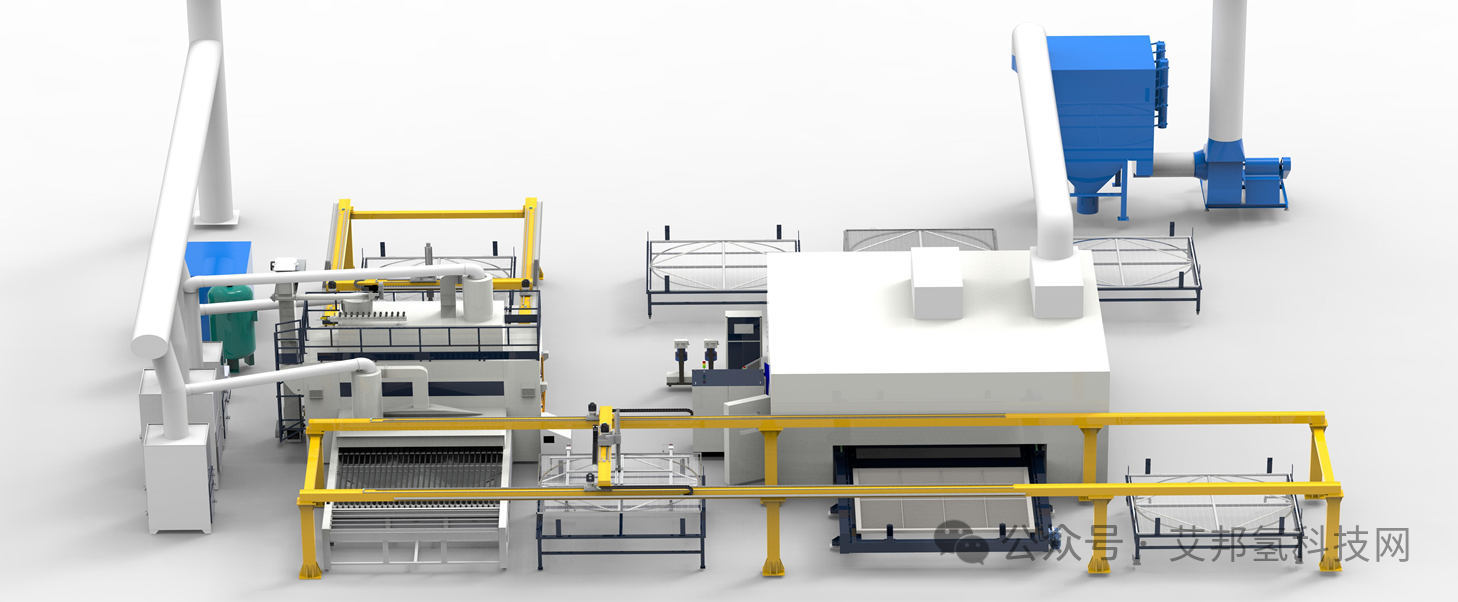

DP01型绿氢电极喷涂生产线

-

电极尺寸:≤2200mmX2200mm

- 主要配置:1套喷砂+1套喷涂

- 加工模式:自动输送式喷砂+简易喷涂平台+人工进房间内上下料+六轴通用机械手自动喷涂(上下料时需停止喷枪,机械手采用指令编程模式规划喷涂路径)

- 喷涂节拍:以1855mm直径镍网为例,喷涂约8-10分钟喷涂一片。

- 人工上下料节拍:进喷涂房内更换工件一次花费约10分钟,更换时需停止喷枪,占用喷涂的时间。

- 综合节拍:以1855mm直径镍网为例,每小时约3片

- 涂层材料:NiAl,NiMoAl,NiFeAl,NiXAl,NiXXAl(X为第三或第四种元素)等多种。

- 涂层要求:喷涂后的镍网,喷涂后镍网增加重量240g/㎡-300g/㎡,喷涂后的涂层结合牢固,镍网弯曲120°时涂层不脱落,喷涂后镍网色泽一致,表面平整。

DP02型绿氢电极喷涂生产线

-

电极尺寸:≤3000mmX3000mm

- 主要配置:1套喷砂+1套喷涂

- 加工模式:自动输送式喷砂+自动交换双平台+人工房外上下料+四轴专用机械手自动喷涂(上下料时不停喷枪,机械手采用图形模式规划喷涂路径)

- 喷涂节拍:以1855mm直径镍网为例,喷涂约8-10分钟喷涂一片。

- 人工上下料节拍:在喷涂房外,在喷涂时的并行时间内上下料,更换时无需停喷枪,不占用喷涂的时间。

- 综合节拍:以1855mm直径镍网为例,每小时约6片

- 涂层材料:NiAl,NiMoAl,NiFeAl,NiXAl,NiXXAl(X为第三或第四种元素)等多种。

- 涂层要求:喷涂后的镍网,喷涂后镍网增加重量240g/㎡-300g/㎡,喷涂后的涂层结合牢固,镍网弯曲120°时涂层不脱落,喷涂后镍网色泽一致,表面平整。

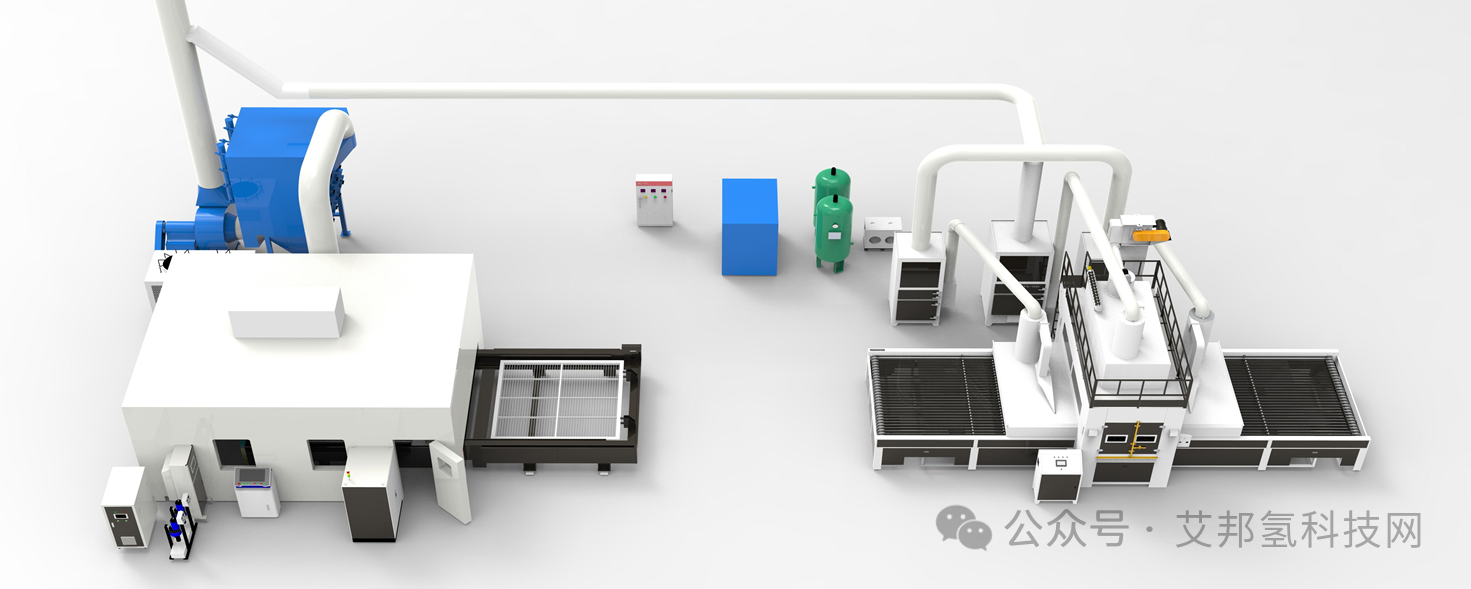

DP03型绿氢电极喷涂生产线

-

电极尺寸:≤3000mmX3000mm -

主要配置:1套喷砂+1套喷涂 -

加工模式:自动输送式喷砂+自动交换双平台+自动桁架式上下料+四轴专用机械手自动喷涂(上下料时不停喷枪,机械手采用图形模式规划喷涂路径) -

喷涂节拍:以1855mm直径镍网为例,喷涂约8-10分钟喷涂一片。 -

自动桁架式上下料节拍:桁架机械手在喷涂时的并行时间内上下料,更换时无需停喷枪,不占用喷涂时间 -

综合节拍:以1855mm直径镍网为例,每小时约6片 -

涂层材料:NiAl,NiMoAl,NiFeAl,NiXAl,NiXXAl(X为第三或第四种元素)等多种。 -

涂层要求:喷涂后的镍网,喷涂后镍网增加重量240g/㎡-300g/㎡,喷涂后的涂层结合牢固,镍网弯曲120°时涂层不脱落,喷涂后镍网色泽一致,表面平整。

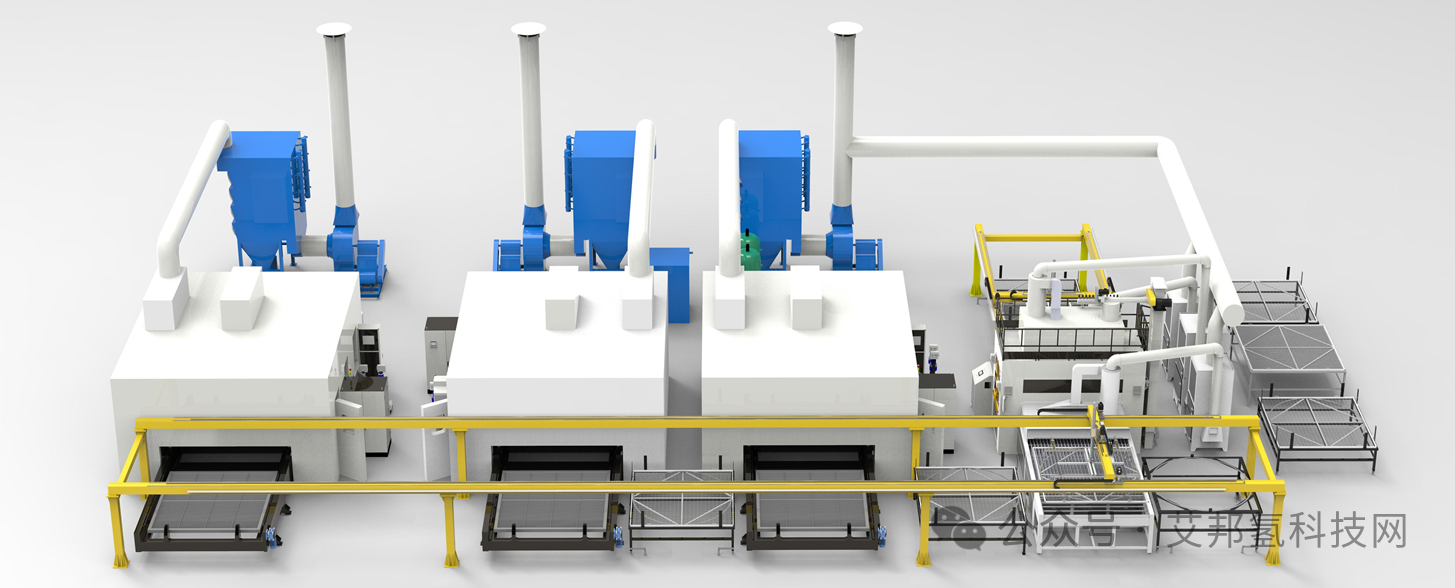

DP04型绿氢电极喷涂生产线

- 电极尺寸:≤3000mmX3000mm

- 主要配置:1套喷砂+1套喷涂

- 加工模式:自动输送式喷砂+自动交换双平台+自动桁架式上下料+四轴专用机械手自动喷涂(上下料时不停喷枪,机械手采用图形模式规划喷涂路径)

- 喷涂节拍:以1855mm直径镍网为例,喷涂约8-10分钟喷涂一片。

- 自动桁架式上下料节拍:桁架机械手在喷涂时的并行时间内上下料,更换时无需停喷枪,不占用喷涂时间

- 综合节拍:以1855mm直径镍网为例,每小时约6片

- 涂层材料:NiAl,NiMoAl,NiFeAl,NiXAl,NiXXAl(X为第三或第四种元素)等多种。

- 涂层要求:喷涂后的镍网,喷涂后镍网增加重量240g/㎡-300g/㎡,喷涂后的涂层结合牢固,镍网弯曲120°时涂层不脱落,喷涂后镍网色泽一致,表面平整。

随着碱性电解槽市场需求及装机量持续增长,镍网催化电极生产效率亟需提升,传统人工搬运喷涂模式因难以满足产能需求正逐步被自动化智能产线替代。

等离子喷涂设备也将向大功率方向迭代,在降低生产成本的同时增强催化性能。喷涂材料体系也将由二元向多元复合粉体演进,驱动涂层性能持续优化。

催化电极占电解槽成本15-20%,具备核心技术的电解槽厂商为降本增效,除采购成品外,部分厂商已开始自行配置喷涂产线,通过工艺参数优化实现成本和性能双收的同时,也可做到工艺保密,强化市场竞争力。

来源:立佳热喷涂副总经理王凯在艾邦第二届电解水制氢产业论坛演讲资料

1

|

序号 |

议题方向 |

演讲单位 |

|

1 |

目前各类电解槽的现状问题和趋势 |

瑞麟科技 |

|

2 |

数智创变,引领柔性制氢 |

阳光氢能 |

|

3 |

SOEC如何实现降本增效 |

青岛质子动力 |

|

4 |

中车自主隔膜、垫片关键技术研究 |

株洲时代新材料 |

|

5 |

电解水制氢系统多学科优化仿真研究 |

郑州大学 |

|

6 |

不同制氢技术场景下制氢电源的选择策略 |

台达电子 |

|

7 |

SOEC技术在现有能源系统的集成潜力 |

邀请中 |

|

8 |

碱性电解槽增效解决方案 |

邀请中 |

|

9 |

碱性电解水制氢技术的迭代与未来发展 |

邀请中 |

|

10 |

复合隔膜的设计优化与能效提升 |

邀请中 |

|

11 |

聚砜材料(PES)在碱性电解槽中的应用 |

邀请中 |

|

12 |

氟材料在制氢电解槽中的应用 |

邀请中 |

|

13 |

PEM制氢膜电极制备工艺与自动化技术 |

邀请中 |

|

14 |

PEM电解水制氢技术现状及发展趋势 |

邀请中 |

|

15 |

质子交换膜的性能优化与系统设计 |

邀请中 |

|

16 |

AEM制氢市场痛点与潜力分析 |

邀请中 |

|

17 |

阴离子交换膜如何提升制氢能效与经济性 |

邀请中 |

|

18 |

高效电催化剂的规模化制备与工业化应用 |

邀请中 |

|

19 |

双极板蚀刻工艺技术优化 |

邀请中 |

|

20 |

高性能电极材料的狭缝涂布工艺 |

邀请中 |

更多议题征集中,最终议题以会议现场为准;如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

2

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab019@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100221?ref=172672

或者识别二维码进入报名页面登记信息

阅读原文,在线报名