一、MEA

为了形成MEA,催化剂可以直接沉积在膜上,称为催化剂包覆膜(CCM)技术;也可以沉积在基板上,称为催化剂包覆基板(CCS)技术。涂覆基材的典型制备方法,对于AEMWEs通常是GDL或PTL的选择,包括湿法路线,其中催化剂粉末和离聚物与合适的溶剂混合,以产生稳定的浆料。浆料通过喷涂或喷涂到GDL支架上。这些应用在燃料电池领域的技术已经在PEMWEs和最近的AEMWEs中得到了优化。为了减少与湿路MEA制造方法有关的大量溶剂的使用和浪费,也正在研究新的替代薄膜沉积方法。化学气相沉积、原子层沉积、离子束溅射沉积或磁控溅射是这种薄膜沉积方法的例证。

CCS方法通过将催化剂油墨和浆料直接沉积在适当的基板上,可以更容易地控制制备坚固和稳定的催化剂层。另外,CCM方法的好处是催化剂层与膜界面的接触有改善,从而提高离子导电性,这可以从界面的接触电阻降低可以得到佐证。CCM主要的担忧是离聚体的稳定性可能会受到损害,并且在催化剂沉积过程中可能会引入膜的表面变化,如溶胀。CCM和CCS工艺制备的MEAs之间的比较并不容易,因为诸如膜稳定性、离聚体和膜相容性以及沉积技术等许多因素会导致可能存在明显的差异。

Miller等人最近的一篇综述准确地说明了这一点,对于CCS和CCM工艺制备的MEAs,在1.8 V下记录的平均电流密度相似(约200mA/cm2)。另研究发现,对于不同工艺制备的MEAs,AEMWE单电池的性能在很大程度上取决于操作温度、催化剂类型(PGM与非PGM)和电解质。其他研究报告显示CCM阴极和CCS阳极电极配置的最佳性能,因为CCM方法由于阳极催化剂颗粒的分层而导致的电池稳定性较差。

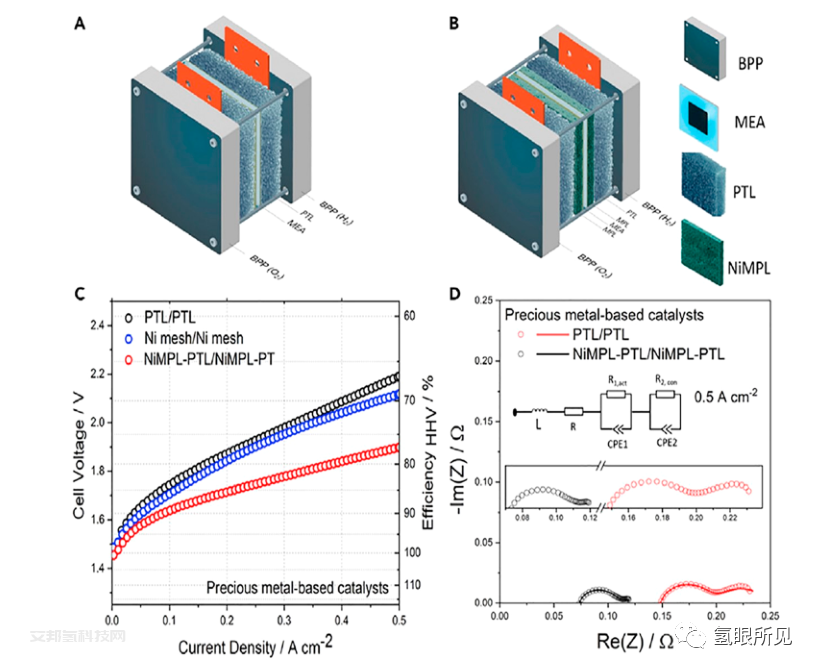

降低膜和CCS形成阳极之间界面接触电阻的另一种策略是在PTL和MEA之间增加一个微孔层(MPL),如下图所示。当使用给水运行时,NiMPL PTL实现了改进电气连接和液体/气体的输送。

(B)在阳极和阴极上添加一个Ni MPL -PTL。

(C) AEMWE电池在60°C下给水和配置的PTL/PTL(商用镍网)和NiMPL-PTL/NiMPLPTL的性能测量。

(D)两种电池配置在0.5 A/cm2(从50 kHz到100 mHz)下的电化学阻抗谱测量。

因为涉及到许多变量,所以确定影响MEA和催化剂层的制备参数某种程度上是一种试验方法。从PEMWEs和FC(燃料电池)获得的一些知识可以扩展到AEMWEs。此外,MEA组分的分子动力学建模结合实验验证可以更快地推进该领域。总的来说,热压MEA有利于增加催化剂层与AEM之间的接触,尽管AEM可能会变干燥。AEM和AEI的Tg值对确定热压温度起着重要作用。与FC的气态进料相比,特别是液体进料的AEMWEs,需要进行控制以避免AEMWEs的压缩,这得益于在120 ~ 195°C、在2 ~ 200 kg/cm2的压力下持续下50 ~ 300 s。

MEA组件需要同步优化,以解决水管理等因素,以避干燥和水淹。就AEMFC(碱性燃料电池)而言,通常人们认为是由于水淹而导致无法实现最大性能。基于PEM的FC和WEs已经解决了许多这类问题,但在碱性条件下,阳极和阴极产生和消耗的水的不平衡性比在酸性条件下更大。当使用1 M KOH的液碱电解质操作时,阳极OER所需的氢氧根(OH−)来源充足,而纯水进料的OER依赖于通过在阴极发生的水分裂反应提供的氢氧根(OH−)。在AEMWE的电化学反应中,阳极产生1 mol的H 2 O,阴极消耗2 mol,而对于PEMWE,阳极消耗1 mol,阴极消耗0 mol。尽管水在阳极产生并在阴极消耗,但在阳极供给水基本成为了AEMWEs电解槽的首选供给模式。这种模式减少了对H2O和H2分离的需要,从而电堆中能提供更高纯度的H2。然而,通过向阴极和阳极同时注入电解液,已经可以达到最佳的电池性能和最高的工作电流密度,这也降低了阳极脱水的风险,且增加了向阴极的水运输。未来的策略是定制定义的MEA和传输层结构,将液体和气体输送到特定的区域,这对于设计新颖有效的电极结构非常重要。这可以包括沿面内(电极对电极)方向调整催化剂层的分层孔隙率,并利用憎水或甚至亲水的改性剂。流量和KOH浓度的优化都与实际AEMWE的设计相关,但迄今为止相关内容在文献中受到的关注有限。

二、集流器

集流器可以被称为电解槽中的PTL(如多孔金属框架)或GDL(如编织碳纤维),在对膜机械支撑的同时,在两极板和各自的阳极和阴极CLs(催化层)之间传递电流。它为电解质和反应产物在各自的隔层和CLs之间提供了通道。支撑体可以是纤维、泡沫或编织金属网,如下图所示,并设计了一个大的比表面积,以增加CL和膜之间的接触。理想情况下,它应该具有相对较小的孔径(1 ~ 100 μm),高孔隙率(>60%),厚度在0.3 ~ 1 mm之间。

不同金属基底的扫描电镜和光学显微镜图像如下:

(a) 0.065 mm镍丝网

(b)无纺不锈钢

(c)无纺镍

(d)无纺C−Ni导电复合材料

(e) GDE

在电极、集电器和双极板之间的界面处,在没有钝化层的情况下,接触电阻可能会对电堆电阻产生显著影响。因此,材料选择和前部件之间的均匀接触对于确保WE长期耐久性至关重要。

泡沫镍和不锈钢(SS)毡的热力学稳定性,加上它们在碱性介质中的阳极电位下的钝化能力,有利于它们在AEMWE中作为阳极基材使用。然而,普通的SS316很可能很快将铁析出到KOH电解液中,特别是长时间在80°C的高温情况下。因此,SS316很可能不适合作为长期电堆材料,特别是在阳极。由于氢氧根(OH-)离子存在下的碳腐蚀,FC(燃料电池)中通常使用的碳GDL仅限于在AEMWE的阴极使用,OH-离子倾向于作为亲核中间体操作,在AEMWE阳极的高氧化环境中会加速降解。

四、流场

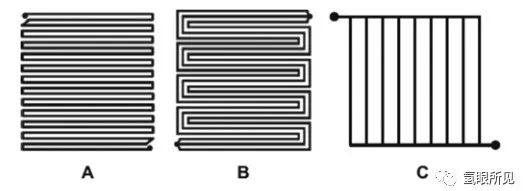

双极板的作用包括接触电池,从而通过形成的管路确保电堆里的反应物和产物最佳流动。流场设计与这方面密切相关,影响到作为反应物的水的分布和产出气体的去除,还需要与GDL和PTL建立紧密的电接触。流场存在有不同的几何图形,例如单个和多个蛇形、平行柱形和级联图形(如图45所示):

(C)平行柱

目前没有最佳设计。优化设计依赖于对不同压力和不同电堆尺寸的电池的有效密封。另一个需要考虑的问题是向电堆的阳极侧提供液态水的最佳供应,以及这种分配效应如何也可以作为电堆在运行期间的温度控制。尽管越来越多的研究显示,在较高的工作电流密度下WEs的流量分布有限制,但PEMWE最常见的仍然是使用平行通道设计,因为它已经被证明具有较低的过电位。

原文始发于微信公众号(氢眼所见):AEM电解槽膜电极(MEA)、集流器(PTL&GDL),双极板(BP)和流场设计要求

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: