氢眼所见寻找有缘的氢能人,有缘之人可添加微信“zen13480834343”

接上(第二篇)~(该技术路线的重点总结在文章尾部,请耐心看完)

9.能量和热量平衡

上篇图中给出的结果仅显示了E-TAC循环第一步期间的电能消耗,该循环在环境温度下进行,无需加热。为了加速第二步的阳极再生反应,将阳极加热至95℃。这会给总能量平衡带来一些热损失,工艺的第二步是放热的。然而,由于E-TAC工艺的第一步是Vcell<1.56 V的放热,而第二步则是放热步骤,因此在冷和热步骤之间摆动产生的热损失可以很小—通过严谨的热管理和热组件的热绝缘,以及增加阳极的容量,使氧气生成过程中释放的热量补偿任何其他的热损失。因此认为,该热损失将增加不超过2 kWh/kgH2。

10.E-TAC方法的优点

E-TAC过程在无膜单元中分解水,在不同时间上分离生成氢和氧。这就产生了无膜电解与传统电解水相比的几个一般的优势。这包括较低的材料和组装成本,这源于设备复杂性的降低;降低维护成本;对电解液中的杂质和不良操作条件(传统方式通常会污染膜)有较高的容忍度;在非危险缓冲溶液中操作的可能性,也提高了操作的安全性,同时允许使用低成本的催化剂和/或其他材料。在E-TAC过程中避免了质子交换膜(PEM)/碱性电解中的H2/O2跨膜/分离器的问题6,为部分负载水分离和高压制氢铺平了道路。

E-TAC程序的另一个关键优点是效率高。通过使用氢氧化镍的单电子氧化机理来处理四电子OER,并将水氧化分为单独的单电子电化学和热激活化学步骤,能够将阳极电位降低到与其他研究所报道的最好的水氧化催化剂竞争的水平。进一步指出,使用Ni(OH)2/NiO(OH)氧化还原偶作为辅助电极来解耦水的氧化和还原反应,E-TAC工艺的效率大大高于以前的报道。这是因为,在E-TAC的方法中,在改性阳极上,通过Ni(OH)2/NiO(OH)和水的反应自发生成氧气,而不需要任何外部电源的电极极化。相比之下,在之前的报道中,当Ni(OH)2/NiO(OH)辅助电极放电时,通过极化在标准阳极上电化学生成氧。E-TAC的阳极设计使水能够渗透到NiO(OH)位点,钴的加入提高了电子和质子的导电性,同时阴极移动了Ni+2/ Ni+3氧化还原电位,从而实现了这种化学反应。

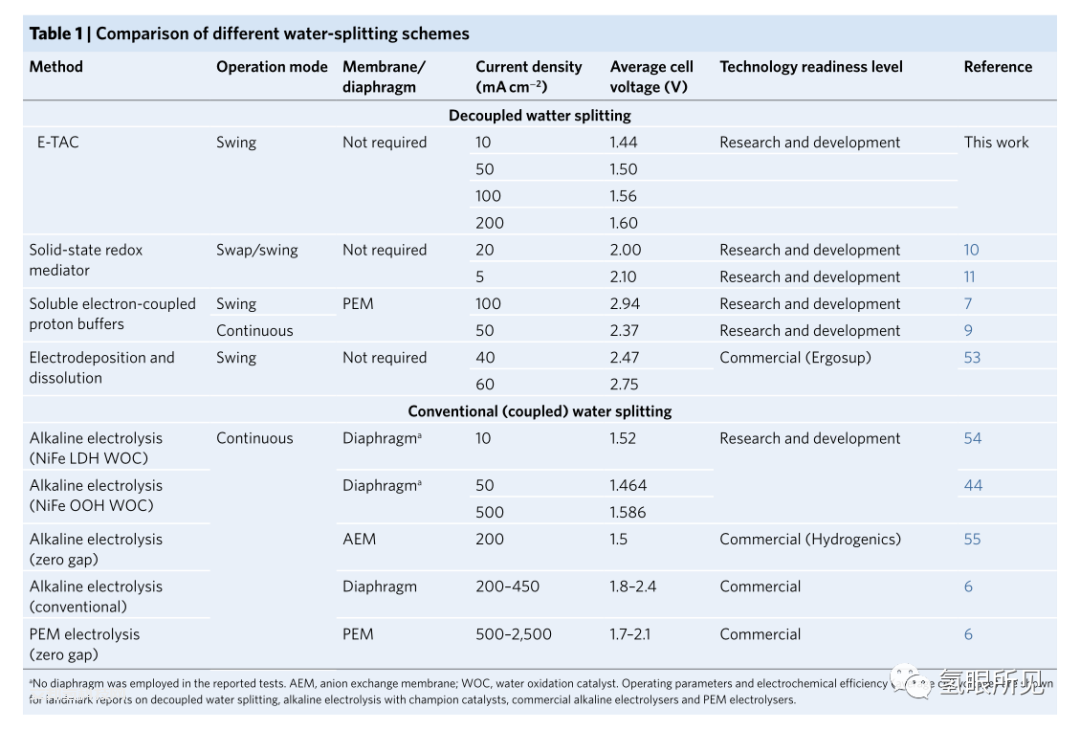

之前有人曾提出过一种结合电化学和化学反应的类似方法。它使用了一种分子氧化还原介质,其作用类似于E-TAC方案中的Ni(OH)2/NiO(OH)阳极。与之前需要使用离子交换膜来防止自放电的方法不同,使用固体氧化还原介质(Ni(OH)2/NiO(OH)阳极)来防止带电物种在阳极和阴极之间交叉,从而消除了对膜的需要。此外,文献中报道的可溶氧化还原介质在酸性溶液中工作,因此需要PGM催化剂,如铂。相比之下,固体氧化还原介质可在碱性溶液中工作,使其能够使用低成本、地球上丰富的催化剂。最后,E-TAC的方法取代了传统的水氧化反应,它比质子还原有更高的过电位,从而获得了比以往研究更高的效率。下表比较了E-TAC工艺的电化学效率(即电池电压)与其他关于去耦水分解,以及使用champion催化剂的碱性电解,以及商用碱性电解槽和PEM电解槽。

目前,E-TAC阳极提供高达200 mA/ cm2的标称电流密度、在商业化使地用碱性水电解的电密下限。要获得更高的电流密度,需要使用高比表面积衬底进行进一步优化,并优化阳极制造工艺。值得注意的是,E-TAC的阳极和电解阳极之间的间接比较是困难的,因为E-TAC过程发生在活性Ni0.9Co0.1(OH)2层的体积内,而在传统电解中,只有阳极的表面水氧化催化剂参与反应。使用相同的基底和测量条件,与基准水氧化催化剂(NiFe-LDH)进行直接比较,结果表明,E-TAC的阳极的操作电位低于水氧化催化剂的操作电位。

三、结论:

随着全球对间歇性可再生电力的日益利用,高效可行的储存过剩能源的方法将变得越来越重要。E-TAC工艺表明,水在近乎热中性的条件下分解确实是可能的,可以探索许多途径来进一步优化这一工艺。通过设计优化的阳极材料,可以改善电化学性能和扩散动力学,如钴的添加。这些阳极可以进一步设计,以承受高压,用于加压制氢。这导致了在运输加气站、化学合成和能源存储结合燃料电池系统的应用。E-TAC方法对中性pH值的含碳酸电解质是耐受的,这比强碱KOH溶液的危害要小得多。此外,这导致了在类似的无膜电池中CO2还原与阳极氧化耦合的潜力,通过在空间和时间上将CO2还原与氧气生成分离,从而增强产物分离的额外好处。这样的方法为高效利用能源的电解化工生产打开了大门。

整个工艺中用到的原物料、化学品、电极加工等的方式详见下面图片内容,就不再展开描述了。想要了解的可索取原文!

编者结语:

1.目前宣传或者学术层面E-TAC的显著特点:

1)无膜:和传统的电解设备对比,没有隔膜或者交换膜等。

2)安全:氢气/氧气不同步产生,避免两者混合在一起的可能性。

3)效率:基于低电位电氢转换效率超过95%。

4)高压:无膜结构等理论上有助于产生更高压力的气体输出。

5)可在强碱以及近中性的盐溶液下进行工作。

2.疑问点:

1)貌似是在比较低的电密下运行!目前常规碱性路线上在200mA/cm2以内的电密下做到1.7V的电解电压不算太难。

2)制氧单元(再生单元)95摄氏度的温度热源来源能耗2 kWh/kgH2是否有合理评估?

3)Ni0.9Co0.1(OH)2这个的稳定性?

4)无隔膜的结构理论上低负载运行时是没有安全问题的,但是动态响应能力还有待确认。

3.E-TAC的产品实现现状:

1)有完成一天制氢100g氢气的实验装置(大约1方左右)

2)目前正在开发更大的单体和多并联装置,具体进度不详。

3)要看到完整的产品还是需要些时间。

4)比较受资本市场的青睐。

原文始发于微信公众号(氢眼所见):关于H2Pro这家电解水企业以及E-TAC技术路线的介绍(第三篇)