温馨提示:关注微信公众号,回复数字"1",了解氢燃料电池原理,"2",电堆生产工艺,回复数字"3",双极板生产工艺,回复数字"4":产业链报告分享及下载,回复数字"5"储氢罐生产

枡水科技公司成立于2019年,是与中国科学技术大学和中国科学院合作成立的。目前,枡水科技在合肥和上海临港设有研发和生产中心。

枡水科技公司主要业务分为两大方向:氢气的制取和应用。在氢气制取方面,枡水科技专注于PEM和AEM电解水制氢技术,主要进行催化剂与膜电极的研发及生产。在氢燃料电池应用方面,枡水科技专注于催化剂的开发。目前,枡水科技的产品已经被国内外60多家顶尖企业采用,并获得积极反馈。

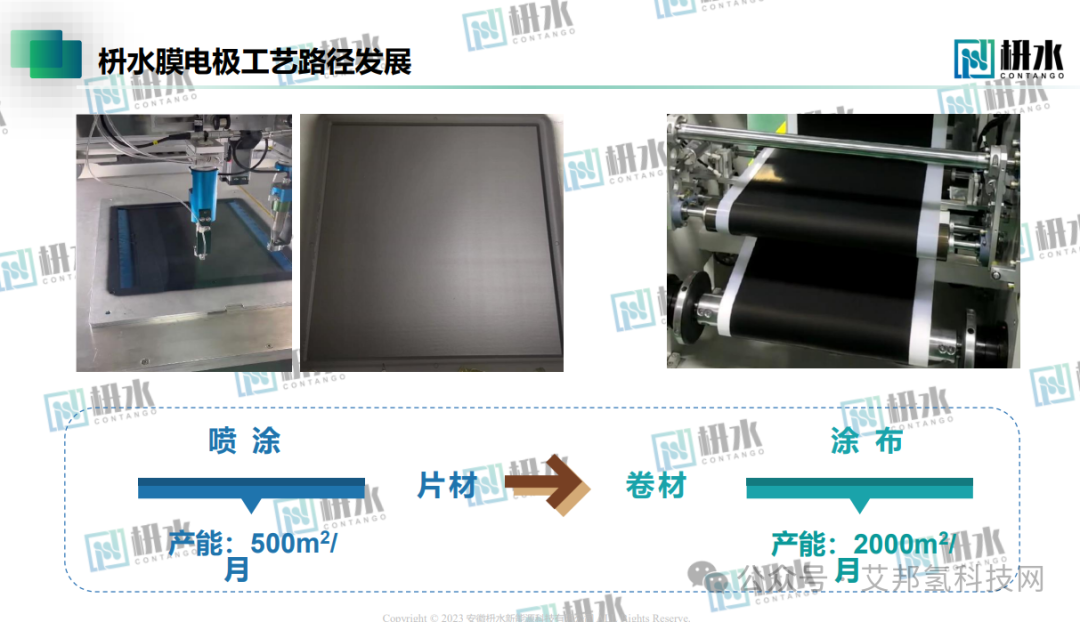

在制氢膜电极的制造领域,枡水科技已经从最初的超声喷涂单片膜电极发展到现在的卷对卷浆料涂布技术,展现了其在技术创新和生产效率提升方面的不懈追求。枡水科技主要采用的决定性涂布工艺,除非客户特别要求使用喷涂技术或需要较大面积的产品,这一策略确保了其产品能够满足不同客户的多样化需求。

一、技术创新亮点

枡水科技在制氢膜电极制造技术上的关键创新包括:

枡水的膜电极制备工艺已经从最初的超声喷涂单片膜电极发展到现在的卷对卷浆料涂布技术。枡水科技公司在制作膜电极方面主要采用决定性涂布工艺,除非客户特别要求使用喷涂技术或需要较大面积的产品。目前,枡水科技的月产能达到500平米,年产能约为6000平米。枡水科技已经能够实现卷对卷涂布工艺的小规模量产。

从喷涂到卷对卷涂布的转变是一个复杂的过程,需要解决许多问题。这个转变过程与燃料电池技术的发展路径相似,枡水科技公司也在这一转变中做了大量工作。

二、量产工艺关键点:

1.减少催化剂浆料的沉降问题

1.1浆料配方优化:通过调整水纯比、使用的分散剂量以及其他添加剂,来提高浆料的分散性,从而减少沉降。这意味着通过精确控制配方中的成分,可以改善浆料的整体性能。

1.2催化剂表面改性:催化剂的表面状态对于浆料稳定性至关重要。因此,对催化剂表面进行科学的改性,以在不损害其稳定性和活性的前提下,增强浆料的分散效果,是另一个关键点。

简而言之,通过优化浆料配方和对催化剂表面进行精细化改性,可以显著提升浆料的分散性,从而有效减少沉降问题。

2.降低膜溶胀率

枡水科技专注于解决质子交换膜在涂布过程中遇到的溶胀问题,特别是针对117、115等电解水膜,这些膜的厚度通常超过100微米,溶胀成为了一个主要难题。枡水科技对国内外各种质子交换膜,无论是均质膜还是增强膜,都进行了广泛的研究和实验。通过发展特定的处理工艺和浆料配方改进,枡水科技已经成功地控制了质子交换膜的溶胀问题。这一成就为膜电极的加工提供了强有力的保障,显著提升了膜的加工性能和浆料的附着效果,为生产高性能膜电极奠定了坚实的基础。

3.使用CCM封边工艺

为了简化装配过程并增强膜电极的稳定性与机械强度,枡水科技响应客户需求,对膜电极进行了封边处理。在这个过程中,枡水科技尝试了多种封边材料,包括PA(聚酰胺)、PI(聚酰亚胺)和PPS(聚苯硫醚)。实验发现,封边材料中胶层与质子交换膜的附着力是最为关键的因素。鉴于此,枡水科技与多个上游材料供应商合作,共同研发了更为稳定的胶层材料,以实现对质子交换膜的高效密封。这种新型胶层不仅提升了封边的质量和效果,还确保了膜电极在使用过程中的稳定性和耐用性,为客户提供了更为可靠的产品解决方案。

枡水科技在降低膜电极制造成本和提升制造效率方面采用了多种策略,包括通过超声喷涂和绝电涂布技术优化封边设计。此外,枡水科技还专注于减少贵金属催化剂的使用量。目前,枡水科技的产品贵金属载量稳定在1.0㎎/c㎡,枡水科技的目标是将这一数值降低到0.3㎎/c㎡。这样的降低可以使膜电极的成本最多减少50%,具体节省程度与膜电极的尺寸和活性面积直接相关。通过这些措施,枡水科技旨在实现成本的显著降低,同时保持产品的高性能。

目前,国内氢能行业在质子交换膜方面完全依赖进口,主要是科慕和福马品牌的产品,这不仅成本高昂,而且供应稳定性存在不确定性,成为制约国内氢能发展的重要障碍。因此,推动质子交换膜国产化变得迫切必要。国产化与膜材料的简薄化将是未来发展的两大方向,预计可实现成本降低达60%。枡水科技公司作为膜电极制造商,与国内质子交换膜生产商保持紧密合作,积极参与新型膜材的测试和应用研发,对未来国内质子交换膜的发展持乐观态度。

目前,钛板制造主要依赖刻蚀技术,这种方法效率低且成本高。若未来能采用冲压技术,钛板的生产成本有望降低50%。同时,膜电极的发展趋势是朝向大电流和高压方向进展,通过使用增强膜,单位电流密度效率可提升2到3倍,目标是实现2到4安的电流密度。这将使得在相同产气量条件下,电解槽体积至少减半,进而使电解槽的成本在相同条件下最高可降低60%。

通过实施上述技术更新和转变,枡水科技预计到2025年,质子交换膜(PEM)的成本可能降至碱性电解槽(ALK)的1.5倍。考虑到PEM自身的众多优势,其发展和推广将会更加顺畅。然而,规模化生产面临的挑战不容忽视。

如需在催化剂或膜电极方面专业支持,请与叶经理取得联系:13501931001

来源:根据枡水科技在艾邦电解水制氢产业论坛发表的演讲报告所整理

注:如果您是制氢、储氢,燃料电池电堆领域的先锋企业,亦希望参与该系列报道(无任何费用),请联系我们:13352982737(微信同号,备注企业报道)

END

活动推荐:【邀请函】第二届电解水制氢产业论坛(2024年7月19日 苏州)

会议议程

7月18日(周四):14:00-18:00签到

7月19日(周五):7:30-8:50签到;8:50-18:00会议;18:00-19:30晚宴

议题方向

|

序号 |

议题方向 |

|

1 |

2024电解水制氢技术应用现状与未来趋势 |

|

2 |

高性能碱性制氢电解槽的开发与应用 |

|

3 |

PEM制氢电解槽降低成本的方法分析与实践 |

|

4 |

SOEC电解槽应用场景分析 |

|

5 |

AEM电解槽关键技术与部件突破 |

|

6 |

电解槽轻量化发展趋势与塑料极框的应用挑战 |

|

7 |

制氢复合隔膜存在不足与解决方案 |

|

8 |

制氢电解槽生产与自动化组装线 |

|

9 |

质子交换膜在制氢领域的应用 |

|

10 |

极板镀镍工艺解析 |

|

11 |

PPS布织造工艺与应用 |

|

12 |

蚀刻双极板在PEM制氢设备上的应用 |

|

13 |

制氢效率提升与催化剂的开发应用 |

|

14 |

氢气纯化技术及装置在制氢系统上的应用 |

|

15 |

热喷涂工艺在制氢电极上的应用 |

|

16 |

制氢电源分析与选型应用 |

如有展台、入袋资料等赞助意向,欢迎与周小姐联系:18320865613(同微信)

报名方式

报名方式一:请加微信并发名片报名

艾盈盈:18617020032(同微信)

邮箱:ab020@aibang.com

报名方式二:扫码报名

报名链接:https://www.aibang360.com/m/100185

或者识别二维码进入报名页面登记信息

阅读原文,在线报名

原文始发于微信公众号(艾邦氢科技网):枡水科技:制氢膜电极制造技术的创新之路

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: