一、电解系统降本策略

在电解系统层面,主要有两种策略来实现更低的成本:

1、电堆设计和电堆组成

- 如使用不那么紧缺的材料,重新设计电堆以实现更高的效率,即制取氢气时更低的电力成本;

- 更高的耐用性,即更长的使用寿命来摊提的设备投资成本;

- 还有增加电流密度,也就是更高的生产率,即每单位投资能产出更多的氢气。

2、增加模块尺寸

这可以为工厂BOP组件带来规模经济。

该策略应考虑在小模块尺寸与大模块尺寸之间进行权衡,

- 小模块尺寸可实现大规模制造、标准化和复制;

- 大模块尺寸以更少的部署单元和更少的部署知识(经验、学习)为代价,BOP易实现更大的成本降低。

二、碱性电解槽重点

关于碱性电解槽的电堆,重点关注的是电极和隔膜。

双极板和PTL(多孔传输层)的优先级较低,因为它们是基于涂有镍的不锈钢板,这已经是重要的,且具有成本效益的组件了。

将PTL集成到电极和隔膜中的策略对于降低成本也至关重要,如下所述:

1)增加电流密度:电堆的电流密度可以从0.5 A/cm2增加到更先进的2-3 A/cm2。然而,这种电流密度的增加不能以降低效率为代价。

2)减少隔膜厚度:这可以提高效率,减少电力消耗。隔膜越薄,从阴极到阳极输送OH的阻力就越低。

然而,最终,这是以更高的气体渗透率为代价的,这导致了更大的安全问题。另一个缺点是耐久性较低,因为在隔膜上形成针孔的可能性较高,而且机械稳健性较差。

总体而言,隔膜厚度应达到接近PEM和AEM的值(现状大约在100μm左右,未来会更低)。

目前用于PEM的膜尺寸约为125-175μm,有可能减小到20 μm或更低。低于这一点(对于PEM),效率效益有限。

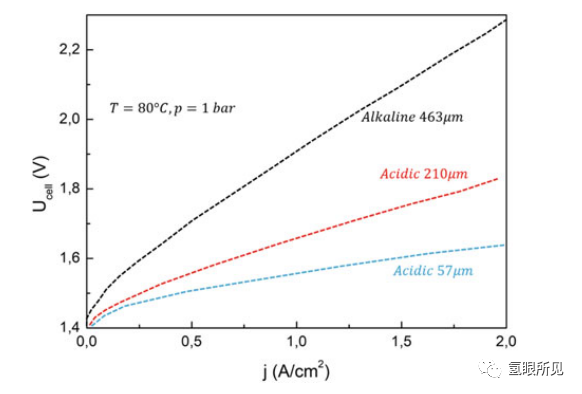

对于碱性电解槽,电流隔膜厚度约为500 μm左右。将其减小到50 μm将有助于在1 A/cm2时将效率从53%提高到75%(见下图)。

不同隔膜厚度碱性电解槽电压(越高,效率越低)与电流密度(电密越高,产量越高)的关系

不同隔膜厚度碱性电解槽电压(越高,效率越低)与电流密度(电密越高,产量越高)的关系3)将催化剂成分和电极结构重新设计为具有高比表面积的电极:尽管使用廉价且广泛使用的镍基催化剂作为电极,但碱性电解槽传统上在摆脱基础的或陈旧的电极设计并实现更高的析氢和析氧反应效率方面遇到了许多挑战。与其他技术的效率差异很小,一流的更好的设计可实现更高的效率。

根据《中国氢能源及燃料电池产业白皮书(2020)》预测,2030年中国氢气需求量达3715万吨,2050年达9690万吨。有分析认为,电解水制氢将逐步作为中国氢能供应的主体,在氢能供给结构的占比将在2040、2050年分别达到45%、70%。

因此,在“双碳”背景下,电解水制氢项目成为了市场关注的热点话题。为促进行业信息流通,艾邦建有制氢产业交流群,聚焦氢气生产、碱水/PEM电解槽(隔膜、极板、催化剂、极框、密封垫片等)、PPS、质子交换膜、钛金属、镍网等产业链上下游,设备,材料,配件等配套资源,欢迎大家加入