1 引言

燃料电池汽车(Fuel Cell Vehicle,FCV)通过车载燃料电池装置产生电力,从而驱动汽车行驶,可以通过在短时间内加注燃料来实现续航。车载燃料电池装置所使用燃料为高纯度氢气或含氢燃料经重整所得的高含氢重整气,通过化学反应将氢气中化学能转化为电能,作为电动汽车等设备动力电源。氢能是一种理想的二次能源,以氢气作为燃料,能量转化效率高,且反应产物只有水,可有效解决尾气排放造成的环境问题。它既能以气、液相形式存储在高压罐中,也能以固相形式储存在储氢材料中。然而,氢气储存安全性、工作温度、储氢密度和可逆循环性能技术要求都是制约氢燃料电池大规模商用的难题,距氢能产业化还有较大距离。

目前,燃料电池储氢材料研究十分热门,综述国内外在该领域有代表性研究进展发现,现阶段储氢常用方法有:物理方法和化学方法。物理方法包括高压气态存储、低温液态存储、活性炭吸附存储;化学方法包括金属氢化物存储、配位氢化物存储[1]。

2 不同储氢方式储氢材料的研究

2.1 高压气态储氢

高压气态储氢是指在氢气临界温度以上通过高压压缩方式存储气态氢,是目前广泛应用的储氢方式。通常采用气罐作为容器,简便易行,其优点是存储能耗低、成本低(压力不太高时),充放气速度快,在常温下就可放氢,零下几十度低温环境下也能正常工作,且通过减压阀即可调控氢气的释放。高压储氢储罐主要包括金属储罐、金属内衬纤维缠绕储罐和全复合轻质纤维缠绕储罐[2]。目前,高压气态储氢已成为较为成熟的储氢方案,在国内外实现了小规模商用。

2.1.1 研究现状

高压气态储氢方式较为成熟,在国内外都有商用化案例。国外有以日本丰田公司为代表的企业,于2009年开发了以Ti-Cr-Mn合金为填充材料、充氢压力为35 MPa的高压复合储氢罐[3],其于2015年投放市场的氢燃料电池汽车Mirai,该车配有70 MPa的全复合轻质纤维缠绕储罐,质量储氢质量分数为w(H2)=5.7%,容积为122.4 L,储氢总量为5 kg,体积储氢密度为40.8 kg·m-3[3]。该公司于2020年推出了其新一代Mirai燃料电池汽车(图1)。

图1 丰田第2代Mirai燃料电池汽车[4]

国内商用化的燃料电池汽车,主要应用在公共交通领域,以政府采购为主。在上海、青岛、广州等城市已率先投入使用部分氢能源公交车,可实现400 km续驶里程。在乘用车领域也有部分车企推出了氢燃料电池汽车,其中具有代表性的是上汽大通2020年推出的EUNIQ 7,搭载70 MPa储氢罐。储氢罐为全铝合金内胆加碳纤维缠绕技术的三型瓶样式,总储氢量达到6.4 kg。

早期的储氢罐由金属材料(如:钢)制成,由于材料耐压性的限制,储氢罐的储存压力为12~15 MPa,氢气质量密度低,而且这种材料对氢脆的敏感性较强,失效的风险较大。这类储罐仅用在固定式、小储量的氢气储存,不符合车载储氢系统的要求。

近年来,在燃料电池储氢罐领域逐渐展开有关金属内衬纤维缠绕储罐的研究。采用金属内衬,利用纤维增强层作为承压层,这种储氢方式的储氢压力可达40 MPa。由于不用承压,金属内衬的厚度薄,降低了储罐质量。目前,已经推出的燃料电池汽车,多采用这种材料的储氢罐。

此外,利用具有一定刚度的塑料代替金属,制成全复合轻质纤维缠绕储罐,也是近年发展潜力较大的一种储氢材料。相比于金属内衬纤维缠绕储罐,可以进一步降低储罐的质量,还具有优良的气密性、耐腐蚀性、耐高温性和高强度、高韧性的优点。目前,针对全复合轻质纤维缠绕储罐的研究多处于试验阶段,真正实现全复合轻质纤维缠绕储罐商业化的国家仅日本和挪威。

针对高压储氢罐用材料,国内科研机构,如:浙江大学[5]、北京有色金属研究总院、华南理工大学[6-7]对高压储氢材料也进行了深入探索。

2.1.2 目前存在的问题(尚未攻克的技术难点)

目前高压储罐发展的热门方向是全复合轻质纤维缠绕储罐,而在这种材料的研发与商业化过程中存在以下4方面问题:

(1)在高压条件下,如何解决氢气易从塑料内胆渗透的现象;

系统在2012—2013年设计建立了定量降水预报产品制作软件,该软件建立在ArcGIS10.0地理信息系统平台上,预报员可以通过这个软件人工交互制作未来逐日降水预报面图和过程降水预报面图,并能够根据降水预报面图定量分析计算各省 (地市、县)或各流域(一级、二级子流域)预报面平均降水量表和降水量笼罩面积表,图表产品存放在数据库中,通过Web应用系统可以查询显示,实现了定量降水预报制作和应用。

(3)如何提高储氢罐的储氢压力以及储氢质量密度;

(4)如何进一步降低储罐的质量。

2.1.3 产业化分析

目前,采用金属内胆的碳纤维缠绕材料已经实现了商用,更轻、冲击韧性更好的材料尚处于研发中,但高压气态储氢方式前景良好。这种储氢方式是几大储氢方式中最早投产落地的,其他储氢方式想要尽快落地投产,还需与高压气态储氢方式结合应用。

高压气态储氢已经初步形成较为完善的产业链,以及相关的配套产业,在未来长途运输领域、商用车领域有十分光明的发展前景。

2.2 活性炭吸附储氢

通过活性炭吸附储氢,是因其具有较高比表面积、丰富表面管能团和发达孔隙结构。这些孔隙由石墨微晶之间交联作用形成,对氢气分子有强烈色散力作用,从而使其具有优良吸附性能。活性炭吸附储氢的研究是在较低温度和中高压的条件下测试活性炭储氢性能,活性炭纤维储氢属于物理吸附储氢,结合力较弱,故吸脱附速度快,再生性能好。

2.2.1 研究现状

国外在1970年代就开始了活性炭储氢相关研究,CarpetisC等人首次利用活性炭在低温下进行储氢测试,通过试验验证了活性炭储氢可行性[8]。国内中科院詹亮等人制备出了在293 K/5 MPa、93 K/6 MPa条件下,储氢质量分数分别达w(H2)=1.9%、w(H2)=9.8%的活性炭材料[9]。目前,研究人员多采用激光法等方法来制备碳纳米管,以提高活性炭吸附面积,从而提高活性炭质量储氢密度。

2.2.2 目前存在的问题(尚未攻克的技术难点)

(1)如何获得室温、中等压力条件下,尽可能增大氢吸附量;

(2)何种碳纳米管具有更好吸附能力;

(3)活性炭吸附机理;

(4)如何制备结构较优的碳纳米管。

2.2.3 产业化分析

现阶段仅停留在实验室阶段,还需进行大量试验。目前,较为领先的活性炭吸附储氢主要是应用在低温和高压条件下,且这些活性炭材料制备,多采用激光法,仅适用于实验室小批量制备。此外,有关于活性炭吸附储氢机理上,还有一些尚未解决的问题,有待进一步试验研究。因而,通过活性炭吸附储氢的方法,尚不具备进行产业化应用以及大规模制备条件。

2.3 金属氢化物储氢

金属氢化物储氢,是指在一定温度和氢气压力下,可逆的大量吸收、存储和释放氢气的金属间化合物。金属氢化物材料是一种固态储氢方式,相比于高压气态储氢方式,避免了由于储氢罐压力太大可能带来的安全隐患,是比较安全节能的储氢方式。

2.3.1 研究现状

目前,世界上已研制出了多种储氢合金。这些储氢合金由2部分组成:(1)吸氢元素或与氢有很强亲和力的元素(A),(2)吸氢量小或根本不吸氢元素(B)。前者控制储氢量多少,主要是ⅠA~ⅤB族金属,代表性元素有Ti、Zr、Ca、Mg、V;后者控制吸(放)氢可逆性,起调节生成热与分解压力作用。按照储氢合金金属组成元素划分可将其分为:稀土系、镁系、钛系、锆系。

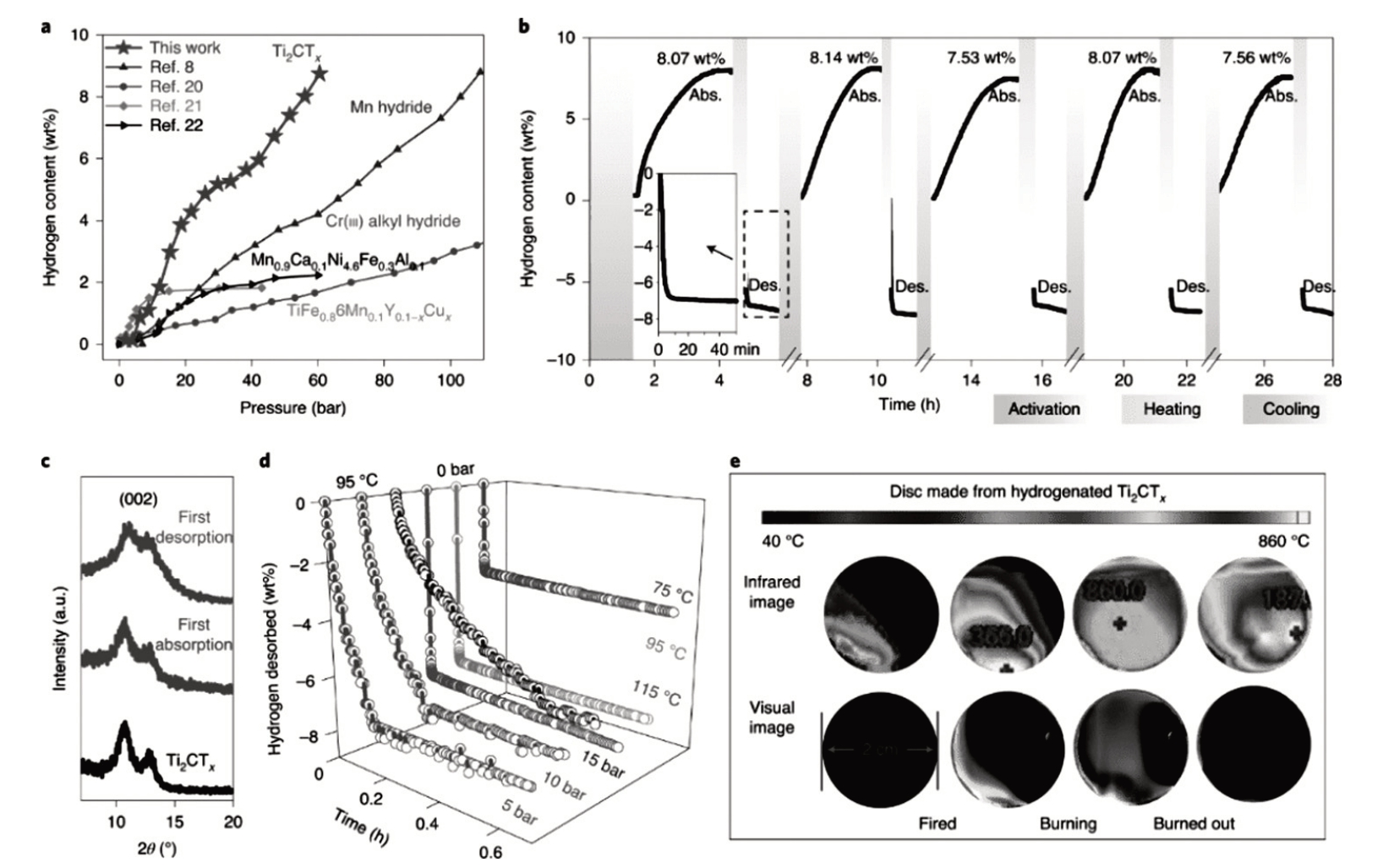

国内一些研究人员以石墨烯为载体,使金属氢化物储氢达到更优的效果[10]。值得一提的是,北京航空航天大学水江澜教授团队还发现了具备室温储氢能力的材料Ti2CTx[11](图2),该材料在室温和6 MPa压力下可吸收w(H2)=8.8%,体积储氢容量也高达96.4 kg H2·m-3。超过了美国能源部(DOE)2020年燃料电池技术储氢指标,即w(H2)=6.5%和40 kg H2·m-3。此外,结合纳米技术,这些金属材料还可表现出更优储氢性能[12]。

图2 Ti2CTx的储氢释氢及循环性能表征[13]

2.3.2 目前存在问题(尚未攻克的技术难点)

(1)如何提高重量储氢密度;

(2)如何提高材料快速吸放氢性能;

(3)如何降低分解氢的温度与压力;

(4)如何实现低热力学稳定性;

(5)如何延长循环寿命。

2.3.3 产业化分析

现阶段金属氢化物储氢应用少,尚处于攻克阶段。实现产业化需要解决前述质量储氢密度、降低分解氢温度和压力、延长使用寿命问题,才能真正实现商用化。同时,车载储氢技术不仅与储氢金属材料有关,还需要解决储罐体积膨胀、传热、气体流动问题。

不过,金属氢化物具有安全可靠、储氢能耗低、单位体积储氢密度高、运输方便、制备技术和工艺相对成熟的优点。此外,金属氢化物还可以将氢气纯化、压缩。采用这种储氢方式克服了高压气态储氢缺点,具有广阔应用前景。

2.4 水合物储氢

水合物法储氢方式,是指氢气在低温、高压条件下,通过生成固体水合物进行储存的方式。因水合物在常温、常压下即可分解,故该方法脱氢速度快、能耗低,同时,其储存介质仅为水,具有成本低、安全性高的特点。在不同温度、压力和不同添加剂条件下,可生成4种类型水合物:Ⅰ型水合物、Ⅱ型水合物、H型水合物和半笼型水合物。

2.4.1 研究现状

水合物法气体储运技术,最早应用在天然气储存的领域,1993年,Vos等[13]在压力为750 MPa和3 100 MPa、温度为295 K条件下,合成了氢气水合物。国内,毛河光院士团队[14]研究了氢气水合物结构,且提出了水合物储氢设想。经测算,在温压条件为240~249 K、200~399 MPa时水合物储氢量为w(H2)=5.3%;当压力提升至2 300 MPa、温度300 K时,水合物储氢量可达w(H2)=11.2%[15],已可满足美国能源部(DOE)对于车载储氢燃料电池储氢密度要求。然而,存储条件过于苛刻,难以实现工业化。此后,有关水合物储氢技术研究多集中在利用水合物储氢促进剂,降低储氢所需温度、压力的方面。

2.4.2 目前存在问题(尚未攻克技术难点)

(1)如何降低水合物形成条件;

(2)如何提高储能密度;

(3)促晶措施对水合物储氢影响。

2.4.3 产业化分析

水合物储氢法具有易脱氢、成本低的优点,但其储氢密度较低,且目前其储氢条件较为苛刻,需在低温高压条件下进行,如果实际应用在燃料电池汽车中,必然会增加使用成本,且安全性难以保证。水合物储氢技术目前仅停留在实验室阶段,尚不具备商用化条件。有关这种储氢方式,还有许多尚未研究的领域,在促晶措施、辅助客体物质方面有待进一步探索。实现这种储氢方式商业化,尚需储氢促进剂方面进一步突破。

2.5 低温液态储氢

低温液态储氢方式,是指在低温条件下,将氢气进行液化从而进行储存运输。具有储氢量大,储氢能量密度高的优点。在常温常压下,液氢的密度是气态氢密度的845倍,单从储氢密度上考虑,这是一种理想的储氢方式。然而,液氢的沸点极低(20.37 K),对容器的绝热要求较高,且氢的液化成本高、耗能大,目前,仅在航空航天领域得到较多的应用,在汽车领域尚无较多应用。

2.5.1 研究现状

针对液态氢在汽车领域的研究很早就有,曾一度被视为汽油的替代品。而目前,低温液态储氢的应用集中在加氢站、发电站和火箭推进剂的大规模、大量消耗氢的应用场景[16],较少应用在汽车燃料电池储氢领域。

美国劳伦斯-利弗摩尔国家实验室[17-18]提出了一种低温与高压复合储氢的方式,这种储氢方式兼具休眠期长、储氢密度高的优点,为液态储氢提供了新的思路。该实验室还推出了第3代复合储氢容器,这种容器由3层结构组成,从外到内依次为外部夹套、保温结构层、铝内胆碳纤维全缠绕车用氢气瓶,其质量储氢密度可达w(H2)=7.4%达到了DOE 2020年的指标。

2.5.2 目前存在问题(尚未攻克技术难点)

(1)如何解决氢气液化成本高的问题;

(2)如何解决氢气蒸发率高,造成的潜在危险;

(3)如何解决容器的绝热问题;

(4)如何保持容器内的低温。

2.5.3 产业化分析

液态储氢具有质量、体积储氢密度高的优点,然而只有解决了其液化成本高和蒸发的问题,才有可能真正实现产业化。就目前发展研究现状而言,仅有可能在航空航天这种不计成本的领域实现应用,想要应用在汽车产品上,还有很长的路要走,需要技术的突破。

3 具有发展潜力的储氢材料

通过对比各种储氢方式优劣,结合纳米化的金属氢化物储氢方式具有很广阔发展前景。这5种储氢方式各有其特点:

(1)高压气态储氢已实现产业化应用,但未大面积推广,其安全性尚无法完全保证,仍存在极端情况下爆炸可能性;

(2)活性炭吸附储氢,物理吸附方式相对安全很多,但因仅靠范德华力束缚氢分子,储氢质量密度较低,且有关于活性炭吸附机理尚处于研究阶段;

(3)金属氢化物储氢,因许多金属均具形成氢化物能力,故研究方向很多。而这其中有很多令人惊喜的发现,且安全性得到保证,是一种十分具有潜力的储氢方式;

(4)水合物储氢,针对这种储氢方式还有很多机理等待研究发现,是这几种储氢方式中最不成熟的一种储氢方式;

(5)低温液态储氢,储氢量大,储氢能量密度高,适用于大规模、大量消耗氢的应用场景,较少应用在汽车燃料电池储氢领域。

在诸多储氢方式中,有关金属氢化物研究也比较广泛,但尚未实现产业化,其中很重要的一个原因在于尚未实现目标的重量储氢密度。实现金属氢化物机体纳米化,可提高其储氢密度,有效解决这一问题。

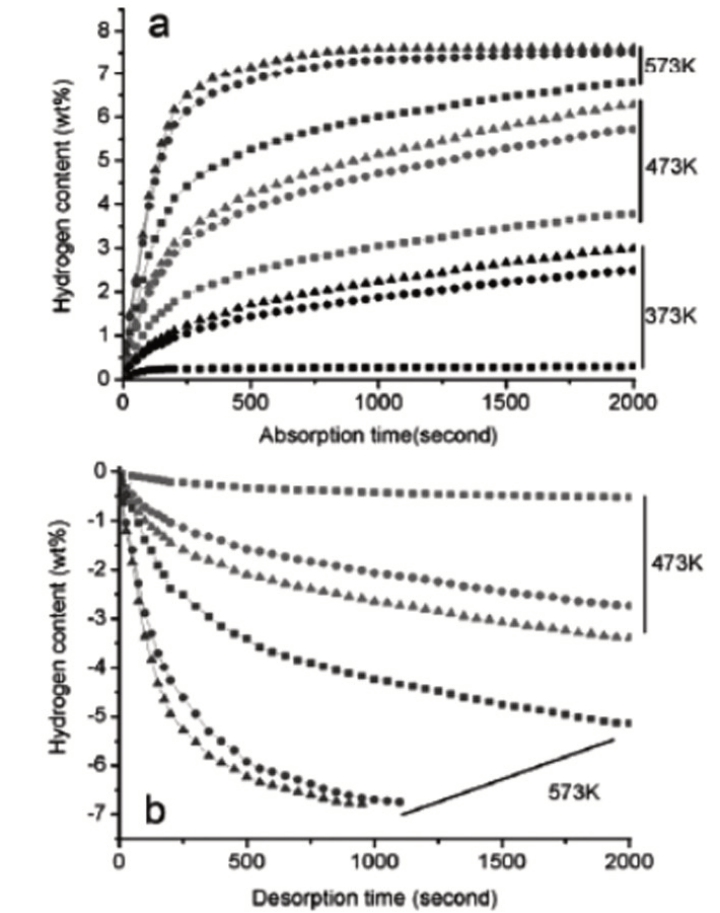

Xia等[19]在石墨烯的结构导向作用下,通过氢化诱导自组装,制备出分布均匀、负载率高的单分散MgH2纳米粒子。Zhang[20]介绍了通过催化和纳米纯化改性氢化镁的最新进展,突出了MgH2中的催化和纳米约束的协同作用。建议以非金属掺杂的多孔碳材料作为一类理想的添加剂,通过催化和纳米约束的协同作用来增强MgH2的储氢性能。Chen[21]等在有序介孔碳CMK-3的表面负载了Ni纳米粒子,对改善MgH2在环境条件下的脱氢/再加氢性能起到了积极的作用。Li[22]等采用气相传输法制备了直径分别为30~50 nm、80~100 nm和150~170 nm的Mg纳米线,其吸放氢动力学性能增强。通过试验发现,较细的Mg/MgH 2纳米线的脱附能远低于较粗的Mg/MgH2纳米线,表明当纳米线直径小于30 nm时,动力学和热力学性能将发生变化(图3)。实现金属氢化物纳米化后,可以改善储氢材料的热力学和动力学性能,结合金属氢化物储氢方式安全可靠、运输便利的优势,具有广阔应用前景。

图3 镁纳米线在不同温度下的吸氢(a)和放氢(b)曲线

(样本1,三角形;样本2,圆形;样本3,正方形)在不同温度下(373 K,深色;473 K,浅色;573 K,较深色)[22]

4 结语

分析这些年研究成果,可发现,储氢方式研究热点越来越呈现出复合化趋势,比如,结合了高压气态存储和金属氢化物存储方式,研究新型高压复合储氢罐用储氢材料;结合了活性炭吸附和金属氢化物储氢方式,研究如何将石墨烯应用在镁基储氢材料中。目前,研究热点主要集中在以下3点:

(1)如何提高储氢方式安全性;

(2)如何降低储氢材料成本;

(3)如何提高储氢材料吸放氢性能。

通过研究中国储氢材料目前的发展现状可以看出,虽然我国在燃料电池汽车研究领域里取得了一些成果,但与国际的先进水平还客观的存在着一些差距,这也解释了为什么中国燃料电池汽车目前还处于小规模试制和示范应用阶段。在我国,燃料电池汽车距离大规模商业化量产,还有很长的路要走。而未来,在储氢材料领域的突破,将会让我国在燃料电池汽车领域的发展迎头赶上。

来源:汽车文摘