质子交换膜(PEM)电解技术因其效率高、电流密度大、温度适应范围广和响应速度快等优势,成为当前主流方法之一。

尽管大多数研究聚焦于PEM电解槽的演示、新型催化剂开发或质子交换膜改进,但系统和给水的优化仍是一个关键挑战。

因此,本研究重点探讨了水质参数——包括pH值、总溶解固体(TDS)和电导率——对PEM电解槽能耗的影响,以优化氢生产过程。这些参数通常相互关联,影响电解性能。

PEM电解槽的工作原理是通过电化学反应将水在电极上分解为氢气和氧气。由于水是主要反应介质,其质量直接影响电解效率和能耗。

关键水质因素包括pH值、TDS和电导率:例如,pH值能改变氧还原反应电位,从而影响能耗,但极端pH会导致膜降解;电导率低可降低能耗,但过高则可能损伤膜;TDS则与水的导电性相关,可能引发结垢问题。

美国材料与试验协会(ASTM)推荐使用I型去离子水(总有机碳<50ppb、电阻率>1 MΩ·cm、钠和氯<5µg/L),但实际水源常含杂质,增加净化成本。研究表明,如TDS为零时无氢气产出,而高TDS水平(0-2000ppm)可能提升产量。

1. pH值对产气量和能耗的影响

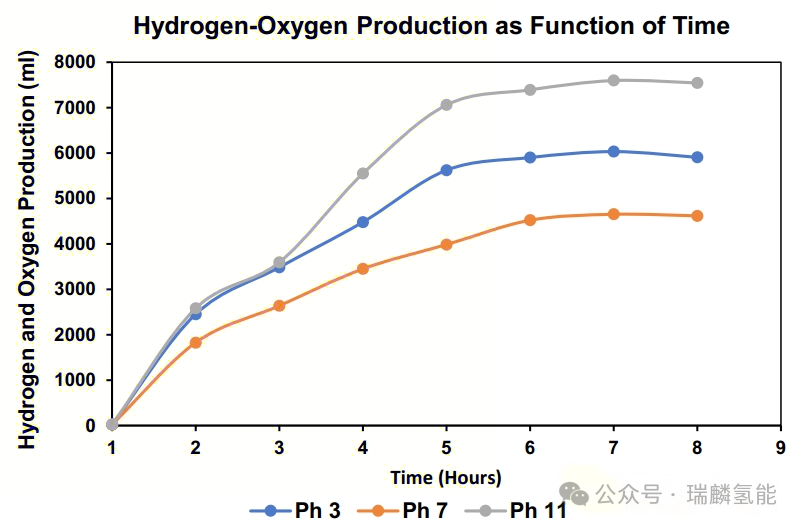

pH值是影响氢气生产效率的核心因素。随着pH值变化,氢气和氧气的生成速率会相应波动。实验结果显示,当pH值从3升至7时,产气量下降,表明中性环境可能减缓电解过程;但pH值升至11时,产气量显著增加,提示碱性条件有利于氢气生成。

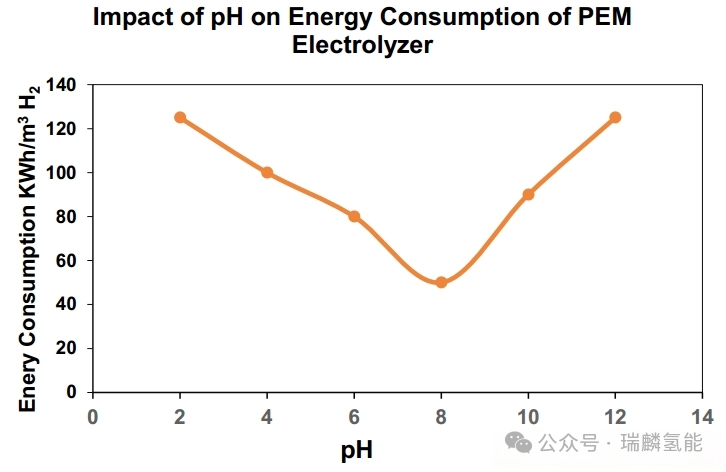

pH值还直接影响能耗。在PEM电解槽中,最佳pH范围通常在7-9之间,因为pH值影响电解液电导率:pH过高可能损伤膜结构,导致能耗上升;pH过低则降低导电性,并引发膜干涸问题,从而增加能耗。实验数据表明,pH为8时能耗最低(约45kWh/m³ H₂),偏离此值能耗均上升。

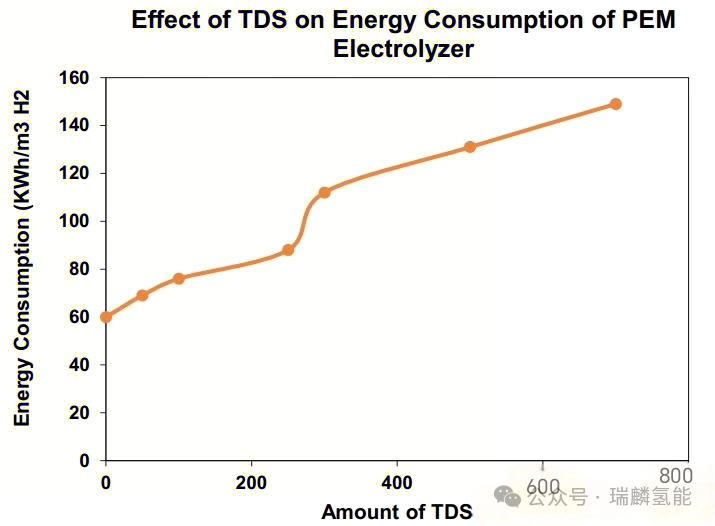

2. 总溶解固体(TDS)对产气量和能耗的影响

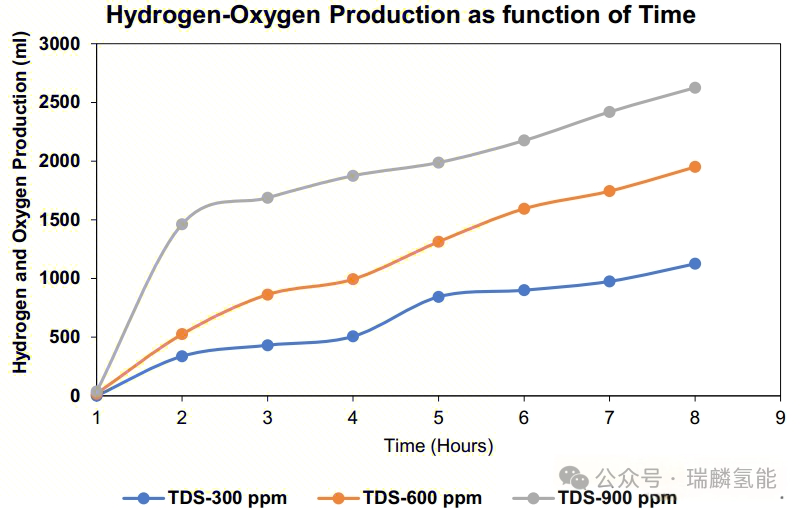

TDS指水中溶解的无机和有机物总浓度,是评估水质的关键指标。实验测试了低(300ppm)、中(600ppm)和高(900ppm)三个TDS水平,结果显示产气量随TDS浓度增加而上升,高TDS可能充当催化剂促进氢气形成。相反,低TDS水平产气量有限,TDS为零时无氢气产出,这与现有研究一致。

TDS对能耗的影响显著。高TDS增加水的导电性,但会升高电解槽电压,导致能耗增加;同时,TDS可能引起电极或膜结垢,降低效率。为减轻影响,建议采用水处理技术(如反渗透或去离子)降低TDS,优化能耗。

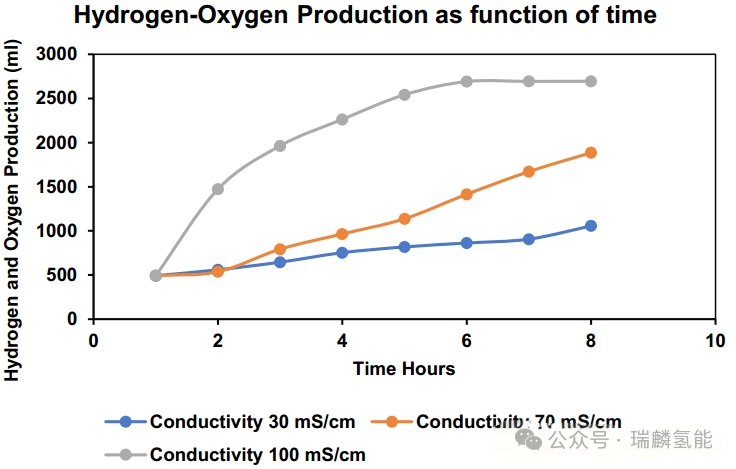

3. 电导率对产气量的影响

电导率是另一个重要参数,反映水中离子浓度。高电导率可降低阳极氧还原反应(OER)的过电位,减少能源需求,但过高值会增加膜恶化风险和泵送能耗。实验在电导率30mS/cm、70mS/cm和100mS/cm下进行,结果与多项研究相符:电导率上升促进氢气产量。

4. 不同水质对能耗的影响

比较海水、井水和去离子水对PEM电解槽的影响:

- 海水:高溶解盐和矿物质增加导电性,但提升电阻,需更高电压,导致能耗上升。

- 井水:溶解物较少,能耗通常低于海水,但矿物质成分不确定性大。

- 去离子水:低导电性减少电阻,提高能效,但缺乏必要离子,需根据系统设计谨慎使用。

结论与推广

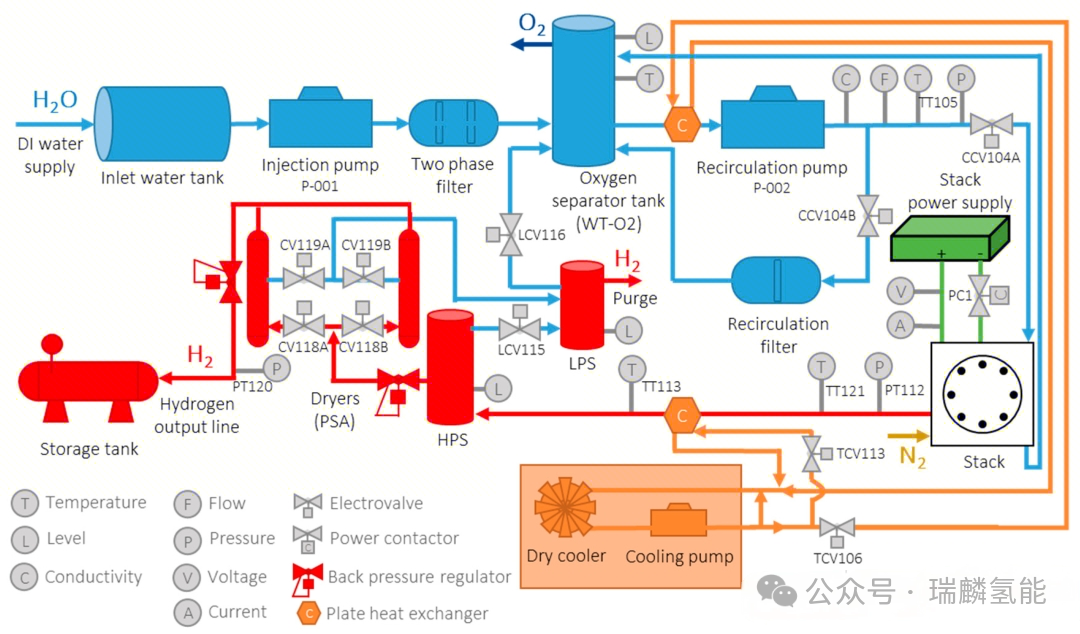

PEM水电解常被关注电解槽本身,但给水系统(BOP)管理同样关键。优化水质参数(pH值、TDS、电导率)不仅能提升效率和产气量,还能延长设备寿命,尽管PEM的BOP较碱性系统简化,但纯水质量管理至关重要。