摘要:针对氢燃料电池膜电极的氢气泄露质量问题,本文详细介绍了 T/CAAMTB 12-2020《质子交换膜燃料电池膜电极测试方法》中的串漏率检测方法,分析了测试方法中存在的不足,对检测方法提出了改进意见,进一步细化了加载压力精确控制和漏率自动化检测方案,使得该测试方法可不受不同时间和地点的大气压力和环境温度的影响,使该测试方法更准确可靠和具有普遍适用性。

1. 问题的提出

氢燃料电池汽车已成为新能源汽车领域的重点发展方向之一,但氢气具有易燃性,一旦发生氢气泄漏,很容易引发严重的安全事故。氢燃料电池的膜电极是燃料电池电化学反应发生的区域,是整个燃料电池系统的核心部件,由于薄膜针孔或者边框封装等缺陷的存在,可能引发内漏降低效率和形成氢氧界面等问题给电池运行带来严重风险。

通常电池厂家在膜电极装配后会进行气密性检测,但发现泄露发生时难以找出问题膜电极,因此膜电极出厂前应当对每一片膜电极进行漏率检测,找出问题膜电极,保证出厂膜电极质量。

为了保证膜电极漏率检测的准确性和规范性,我国在 2020 年推出了相应的行业团体标准 T/CAAMTB 12-2020《质子交换膜燃料电池膜电极测试方法》。针对膜电极串漏率的检测,此标准采用了阳极侧加压方式,通过阴极侧的压力变化测量串漏情况,并通过流量计测量流量,最终得到串漏率。这种方法是一种典型的压降检漏法,其技术关键是要保证检测过程不随时间、地点和温度等因素的影响,并保证加载压力精确控制,特别是要确保加载压力值是一绝对值,不受大气压力和环境温度变化的影响,这点在 T/CAAMTB 12-2020 并没有给出明确规定。

针对上述膜电极漏率测试方法中存在的问题,本文在详细介绍 T/CAAMTB 12-2020《质子交换膜燃料电池膜电极测试方法》中串漏率检测方法的基础上,对测试方法中存在的不足进行分析,对检测方法提出改进意见,进一步细化加载压力精确控制和漏率自动化检测方案,使该测试方法可不受不同时间和地点的大气压力和环境温度的影响,使该测试方法更准确可靠和具有普遍适用性。

2. 膜电极串漏率测试方法

2020 年 5 月 1 日中国汽车工业协会团体标准 T/CAAMTB 12-2020《质子交换膜燃料电池膜电极测试方法》正式发布执行,其中一个重要部分是膜电极串漏率测试方法,由此对膜电极的气密性进行表征评价。

标准 T/CAAMTB 12-2020 中规定的膜电极串漏率测试方法基于压降捡漏原理,检测一定压差下的膜电极在单位时间内气体从单位面积膜电极阳极漏向阴极的流量。标准中推荐了两种具体方法,详细介绍如下。

2.1. 流量测量法

膜电极串漏率可由流量测量法得到,具体步骤如下:

(1)将膜电极阴极朝下阳极朝上放置在检漏夹具阴极端板上定好位,随后将阳极端板放在膜电极上与阴极端板定好位。

(2)将装好膜电极的检漏夹具居中放置在压力机上。

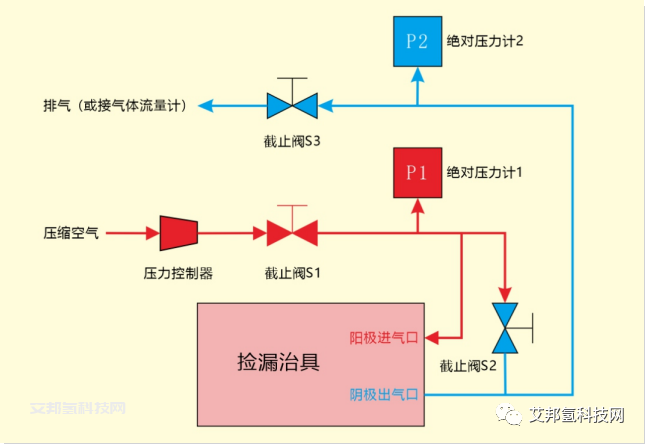

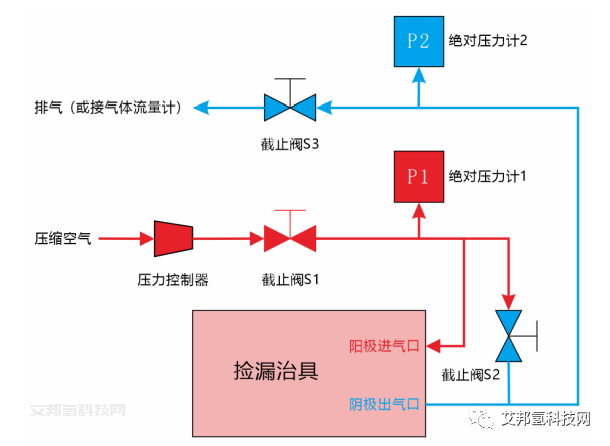

(3)按图 2-1 安装好管路与检漏夹具。

图 2-1 漏率测试结构示意图

(4)截止阀 S1 保持关闭状态,打开截止阀 S2 和 S3,使夹具内部与大气联通,启动压力机压紧夹具,即使得整个被测夹具的初始状态为常压大气环境。

(5)关闭截止阀 S3,打开截止阀 S2 和截止阀 S1,使阴阳集隔室通入压缩空气,调整压力控制器使压力表 P1、P2 读数为 50±1kPa(表压)。关闭截止阀 S3,确保压力表 P1、P2 读数稳定无外漏现象,即在阳极进气口和阴极出气口加载气压,使被测夹具内部完全处于等压加载状态,此为被测夹具的待测状态。

(6)关闭截止阀 S2,打开截止阀 S3,排气位置接气体流量计,此为被测夹具的测试状态。观察 P2 处的压力变化情况,待 P2 处压力稳定为 0kPa(表压)后,打开截止阀 S1(在步骤 5 中已经打开了截止阀 S1,标准中此处再打开截止阀 S1 应是笔误),开始使用气体流量计测量气体从阳极串漏到阴极的流量,测量三次求取平均值,流量平均值除以膜电极有效面积即为膜电极串漏率。

2.2. 压力测量法

除了上述流量测量法,还可以采用压力测量法,快速测量 P2 处压力单位时间内的变化值换算成串漏流量。

(1)在检漏夹具阴极端板上放置一张碳纸,后将膜电极阴极朝下、阳极朝上放置在检漏夹具阴极端板上定好位,随后将阳极端板放在膜电极上与阴极端板定好位。

(2)将装好膜电极的检漏夹具在压力机上居中放置。

(3)按图 2-1 安装好管路与检漏夹具。

(4)截止阀 S1 保持关闭状态,打开截止阀 S2 和 S3,使夹具内部与大气联通,启动压力机压紧夹具,即同样使被测夹具处于常压初始状态。

(5)关闭截止阀 S3,打开截止阀 S2 和截止阀 S1,使阴阳极隔室通入空气,调整减压阀使压力表 P1、P2 读数为 50±1kPa(表压)。关闭截止阀 S3,确保压力表 P1,P2 读数稳定无外漏现象,同样使被测夹具处于待测状态。

(6)关闭截至 S2,打开截止阀 S3,将排除阴极侧空气,观察 P2 处的压力变化,待P2 处压力稳定为 0kPa(表压)后,此时被测夹具处于测试状态。然后关闭截止阀 S3,开始计时,连续记录 15 秒内 P2 处的压力增大变化值,拟合得到 P2 处压力的单位时间变化值(ΔP/Δt)。

(7)根据膜电极的有效面积,将测量得到的单位时间压力变化值(ΔP/Δt)换算为膜电极串漏率流量。

3. 问题分析

上述 T/CAAMTB 12-2020 膜电极漏率的具体测试方法,从理论上来说是完全正确且可行,但在实际应用中可能会存在以下问题:

(1)在上述测试规范中,所测量的压力为相对大气的压力(即表压),而测试时的大气压力在不同的测试时间,测试地点都不同,是一种相对压力测量方式。同时,被测气体压力会随着环境温度升高而升高,随着环境温度的降低而减少,因此在实际漏率测量中因漏气所引起的压力降应扣除温度和大气压的波动。

(2)测试规范中规定阳极进气口处的压力恒定在 50±1kPa(表压),即恒定压力的波动率不超过±2%。这个波动率的规定范围可能会偏大,有可能在实际膜电极质量控制(特别是氢气漏率)中带来严重问题:即±2%波动率会造成膜电极漏率测量结果的最小波动率至少也是±2%,这就将低于±2%的漏率完全淹没在系统误差中。这个漏率±2%的相对测量误差在实际产品质量控制中能否被接受,特别是对漏率要求非常严格的氢燃料电池膜电极而言,非常值得商榷。

(3)尽管测试规范中明确漏率测量需要被测夹具通过压力机加载外部机械压力,以模拟燃料电池膜电极的外部机械压力状态,但测试规范中少了另一项重要的外部环境参数:温度,除了外部机械压力外,环境温度的变化也会对膜电极漏率产生严重影响。另外,温度参数是考核膜电极老化性能的重要试验参数。

4. 测试方法改进措施

针对上述现有测试规范中存在的不足,提出以下相应改进措施:

(1)将目前测试规范中的表压测量方式改进为绝对压力测量,采用绝对气压传感器,以规避测试时间地点不同和环境温度变化给压力测量带来的影响。同时采用电动针阀和高精度 PID 控制器对阳极进气口压力进行自动控制,提高膜电极进口压力精度和稳定性。

(2)建议提高目前测试规范中规定的 50±1kPa 恒压控制精度,即减小膜电极进口恒定压力的波动率,上述改进措施中的高精度绝对气压传感器、电动针阀和高精度 PID 控制器,完全能将此波动率降到很低水平。

(3)建议在目前的测试规范中增加温度考核参数,即对应燃料电池实际使用温度范围,进行不同温度下的膜电极漏率测量,对膜电极的产品质量进行更全面和更结合实际应用场景的评价。

来源:上海依阳实业有限公司

原文始发于微信公众号(艾邦氢科技网):氢燃料电池膜电极漏率测量方法中存在的问题及改进措施

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: