可持续,是日久弥新的发展与进步。如同金属双极板中的表面涂层,与燃料电池的耐久性息息相关。通过对其深入的研究及制备工艺的不断优化,让质子交换膜燃料电池实现长寿命周期的“持续发电”!

一、背 景

然而,随着燃料电池行业逐渐走向产业化、市场化,贵金属涂层成本居高的问题逐渐显露,因此,诸多研究者开始探索与尝试其他的材料体系。

其中碳基涂层是一种可预见性地能够代替贵金属涂层应用于金属双极板表面改性的材料之一。

二、碳涂层结构

而介于石墨和金刚石之间存在一种由sp2和sp3杂化结构共同组成的物质——非晶碳(Amorphous Carbon,a-C)。

- 主要以sp3杂化形式存在的a-C其性质类似于金刚石,因此被称为类金刚石非晶碳(Diamond-like Amorphous Carbon)[1]。

- 由大量sp2杂化结构组成的a-C被称为类石墨非晶碳(Graphite-like Amorphous Carbon)。

a-C可由不同的工艺制备,并且所制备的a-C也多种多样。多年来,众多研究人员对a-C的制备及性能优化进行了广泛而深入的研究,促进了该材料在机械、半导体、医学器械等应用领域的快速发展并大放异彩。

对于金属双极板应用领域,其表面涂层既要有良好的导电性以降低接触电阻,还要兼顾耐电化学腐蚀性能,使其在苛刻的燃料电池环境中抑制金属离子析出。

因此a-C具有的独特物化特性与金属双极板涂层的应用要求十分契合。通过不同的制备工艺及参数条件可调节a-C的微观结构组成,从而改变其硬度、化学惰性、电导率等性能以满足金属双极板的技术要求。

三、制备方法

磁控溅射是一种利用磁场来增强溅射气体离化率,达到以增加溅射产额为目的的PVD镀膜方法,历经诸多优化并衍生出了平衡、非平衡、交流、脉冲等一系列技术分支,近年来被广泛应用于金属双极板镀膜。

该方法所制备的膜层通常拥有较好的致密度和平整度,并且可以使基材在镀膜过程中保持相对较低的温度,这不仅提高了生产效率,还减少了基材发热对膜层组织产生的不利影响。

2、等离子体增强化学气相沉积(PECVD)

等离子体增强化学气相沉积(PECVD)是一种将低温等离子体引入CVD系统中的气相沉积技术,因为等离子体的存在增强了反应物质的化学活性,从而降低了成膜温度,并提高了反应速率。

Che[2]等人通过PECVD制备了可应用于双极板的含氢非晶碳膜,在保证性能的前提下沉积速率可近40 nm/min,保证了较高的制备效率。

3、离子镀

离子镀由离子源激发形式的不同主要分为蒸发离子镀和溅射离子镀两大类,是一种通过将镀膜材料离子化而沉积在基材表面的技术。

由于高能离子的轰击作用不仅可以在膜/基界面处形成伪扩散层,提高结合强度,还使得基材表面产生高密度缺陷,大大增加形核密度,提高成膜速度。

四、双极板碳涂层技术

然而,由于制备过程中膜内应力的累计与热应力的影响,单纯在金属双极板表面制备a-C膜容易发生开裂和脱落现象,在实际应用中难以达到高耐久要求。因此,很多人在降低膜内应力和提高膜基结合力方向做了重点研究。

利用制备金属过渡层和金属原子掺杂来提高结合力是效果较为明显的方式之一,金属原子的引入将降低膜内应力、硬度和杨氏模量。

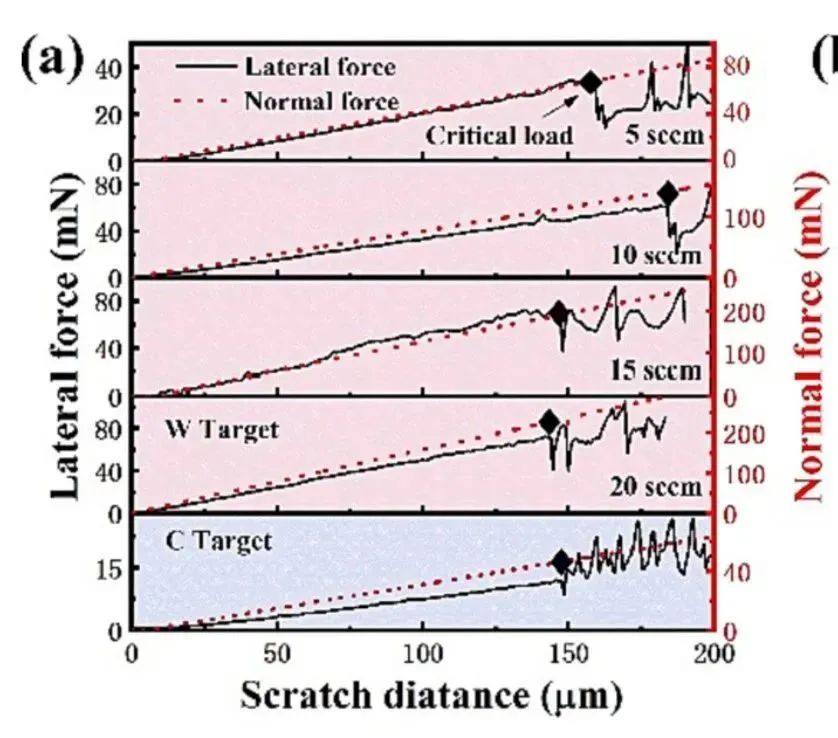

有研究人员在制备碳膜前先在基体表面制备了W过渡层,并将含有W层的碳膜和纯碳膜样品进行了对比。结果表明拥有W过渡层的碳膜样品拥有更好的结合强度[4]。

图1. a-C膜的纳米划痕测试结果[4]。

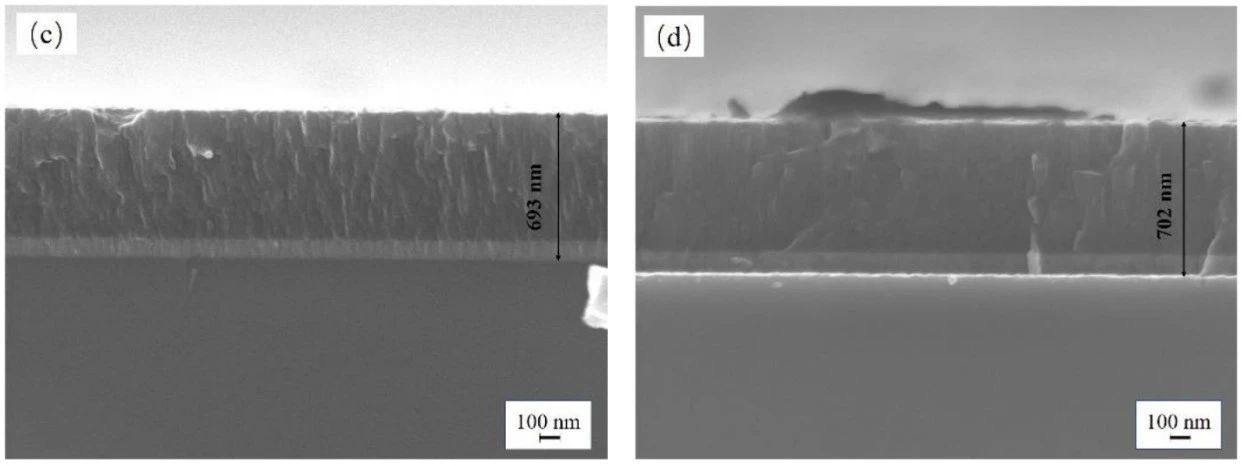

掺Ti明显改善了a-C膜的结构,避免了大尺度柱状晶生长,提高了膜层的致密度。Ti原子的引入促进了a-C膜sp2杂化,并且提高Ti掺杂量将促进其碳化物的生成,这将明显提升膜层的导电性能。

图2. 掺Ti后a-C膜的截面[5]。

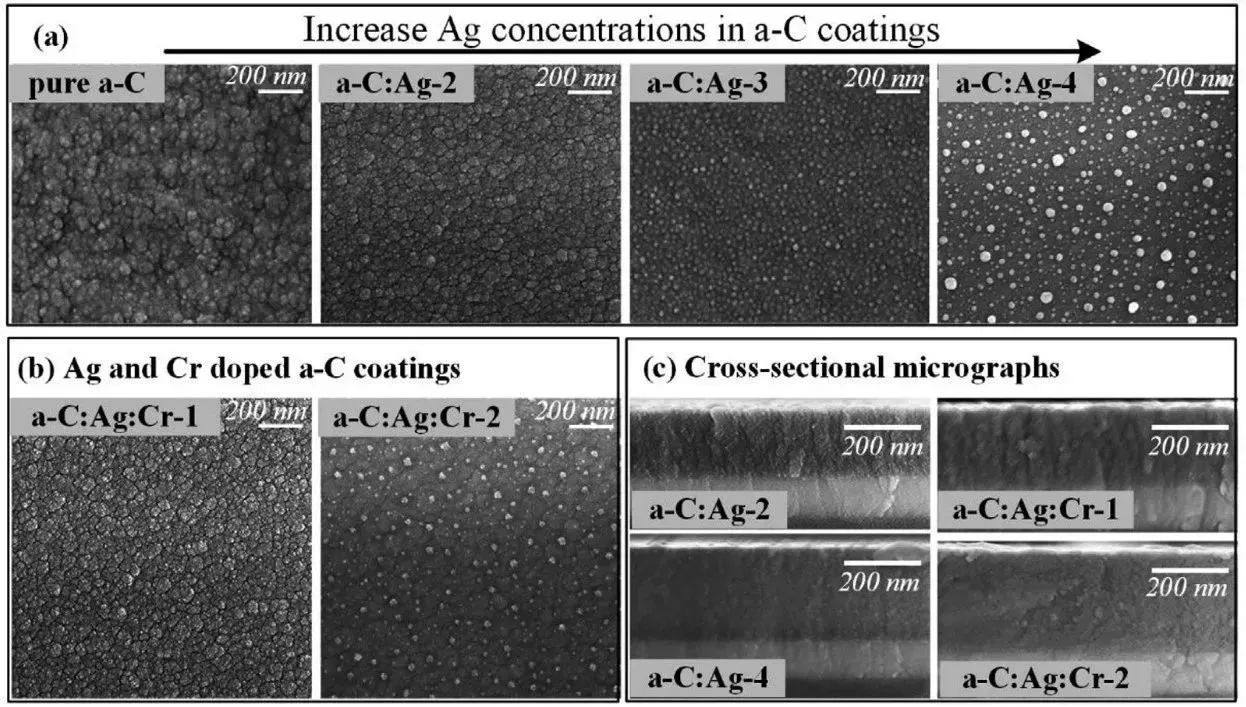

当有Cr掺杂并达到一定浓度时,膜层中会析出Cr碳化物的纳米晶,使得附近区域存在尺寸收缩现象,以达到促进膜层致密的效果。

不仅如此,Ag和Cr共掺杂可以显著提高拉曼的ID/IG,不仅提高了膜内sp2比例,还使得sp2键构型更加紧凑。

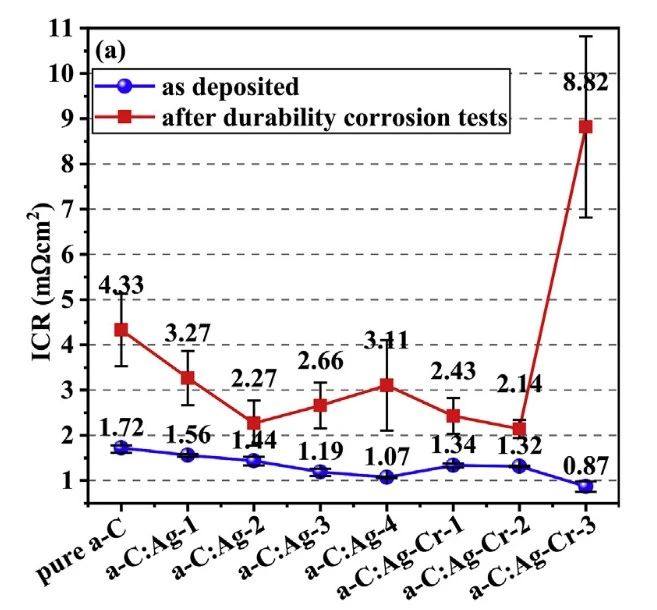

图3. 不同Ag、Cr掺杂浓度下的a-C膜形貌[6]。

图4. 耐腐蚀测试后ICR变化[6]。

五、总 结

新一代碳涂层金属双极板的应用,不仅在原有的基础上提高了电堆的性能,还大幅度地降低了电堆成本,助力新源动力在氢燃料电池的降本之路上迈出关键性的一步。

来源:新源动力

参考文献

[1] Aisenberg, S, and R. Chabot. Carbon, 1972,10:356-356.

[2] Che J, Yi P, et al. Int J Hydrogen Energy, 2020, 45 (32).

[3] Yu F, Lin G, et al. Int J Hydrogen Energy, 2009, 34 (1):405-409.

[4] Song R, Chen S, et al. Diam Relat Mater, 2023, 132:0925-9635.

[5] Li W, Liu L, et al. Mater Chem Phys, 2022, 276:0254-0584.

[6] Zhang D, Yi P, et al. Carbon, 2019, 145:333-344.

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: