在全球能源转型的大背景下,氢能源作为一种高效、清洁的能源形式,成为能源转型的重要方向。氢燃料电池作为氢能源应用的关键技术之一,正受到日益增长的关注,其性能和成本效益是推动氢能源产业链发展的核心因素。

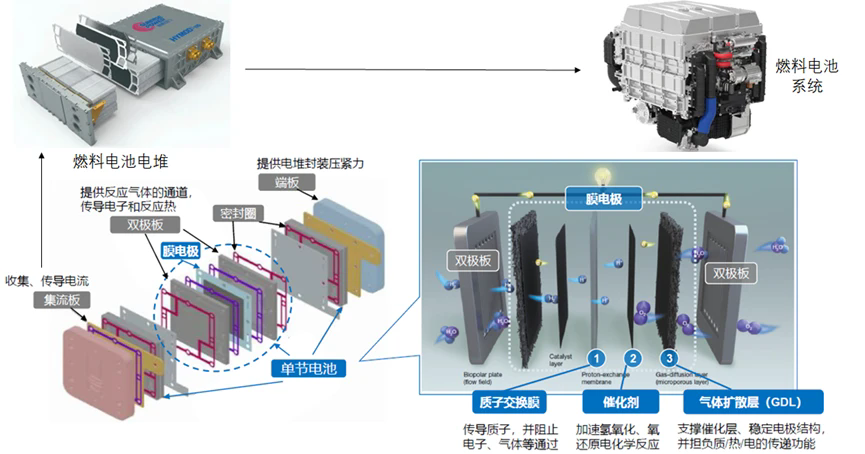

氢燃料电池是通过氢气与氧气在燃料电池电堆内发生化学反应,将化学能转化成电能的装置。与传统内燃机不同,燃料电池的电力来自氢气与氧气电化学反应,不涉及燃烧,生成物为水。因此,燃料电池具备零排放、高效率、低噪音等优点。

氢燃料电池电堆通常是由多个燃料电池单元以串联方式层叠组合构成,以提高整体输出功率。电堆中,双极板与膜电极交替叠合,嵌入密封件,并由端板压紧固定。

其中,双极板作为燃料电池的骨架,承担着气体分配、导电导热、支撑膜电极、排除副产物等多重任务,其成本约占燃料电堆的20-40%。根据材料的不同,双极板可分为金属、石墨和复合材料三大类。

随着制造技术的不断发展,金属双极板以其优异的性能、寿命和成本优势,正成为燃料电池双极板的主流选择。金属双极板生产工艺主要包括冲压、切边、清洗、焊接、镀膜和封装等步骤。

单极板冲压、切片:通过冲压成形模具,在金属薄板卷料上制备流场、三腔口及辅助结构。并通过冲裁模具,将飞边、腔口多余料片切除。

单极板清洗:金属双极板是由阴极板和阳极板两片单极板焊接而成,在焊接时需要考虑密封性、牢固性、一致性、耐久性、平整度等多种因素,对焊接区域表面洁净度具有严格的要求,所以对单极板进行预清洗是提高焊接质量的必要步骤。

双极板焊接:采用高速激光焊接系统将两片单极板焊接在一起形成双极板,该工艺主要利用激光使焊接部位熔合而实现连接。

双极板清洗:双极板需要在燃料电池酸性、湿热环境下具有耐腐蚀性,且对燃料电池其他部件与材料的相容性较高,所以需要对其表面进行多材料和多层的喷涂处理,以达到良好的耐腐蚀性、高导电性和低接触电阻等要求。故在镀膜工序前需要对其进行精密清洗,否则会对涂层质量和性能产生影响。

双极板镀膜:在真空镀膜系统内,利用磁控溅射方法在双极板表面制备导电耐蚀镀层。

双极板封装:通过自动封装设备,在双极板表面预制粘接层,将密封部件放置和定位,利用粘结层实现双极板与密封部件的连接。

检测、出货:通过接触电阻检测设备检测双极板导电性能;在密封完成后,利用气密性检测设备对双极板氢气腔室、氧气/空气腔室及冷却液腔室进行泄漏检测,检验气密性状态;进行外观检测,完成出厂报告,准备出货。

氢燃料电池蕴含着无穷的潜力,并带来了激动人心的巨大机遇。但在通向实际应用的道路上存在重重障碍,双极板的清洗便是一项极具挑战的任务。

与传统清洗方式相比,超声波清洗技术具有清洗效率高、清洗效果好、无损伤清洗等优点。它利用超声波在液体中产生的空化效应,能够深入渗透到金属双极板表面的微小缝隙和孔隙中,有效去除灰尘、冲压加工颗粒、油脂、有机物等杂质,为焊接和涂层工序提供洁净表面,从而提高双极板的导电性和耐腐蚀性。

氢能源双极板超声波清洗设备

👆点击图片了解更多

此外,超声波清洗技术易于实现全流程自动化控制,无论单个工序应用还是对接生产整线,都能确保清洗效果的高洁净度和一致性。同时,超声波清洗技术适用于各种材质和大小的清洗对象,使其能够满足不同生产规模和各类材质、尺寸的双极板清洗需求,成为金属双极板清洗的理想选择。

氢能源产业的发展前景广阔,全球许多国家已经将氢能和燃料电池作为能源转型的重要组成部分,并提供了政策支持和资金投入。随着技术的进步和成本的降低,氢燃料电池有望在交通运输、航空航天、工业清洁能源和建筑供暖等多个领域得到广泛应用。氢能产业的快速发展进程中,超声波清洗技术将在氢燃料电池乃至整个清洁能源领域发挥更加重要的作用。

*部分图片来源于网络,如侵权请联系处理。

原文始发于微信公众号(洁盟超声波清洗机):氢能时代已来 | 超声波清洗工艺在氢燃料电池双极板制备中的创新应用

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: