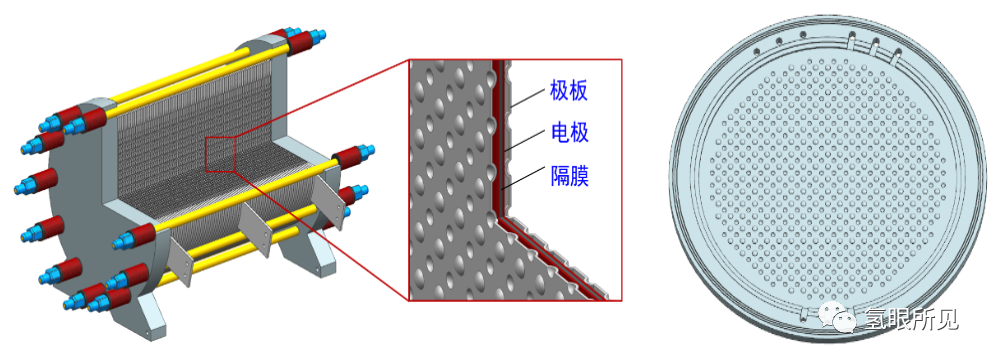

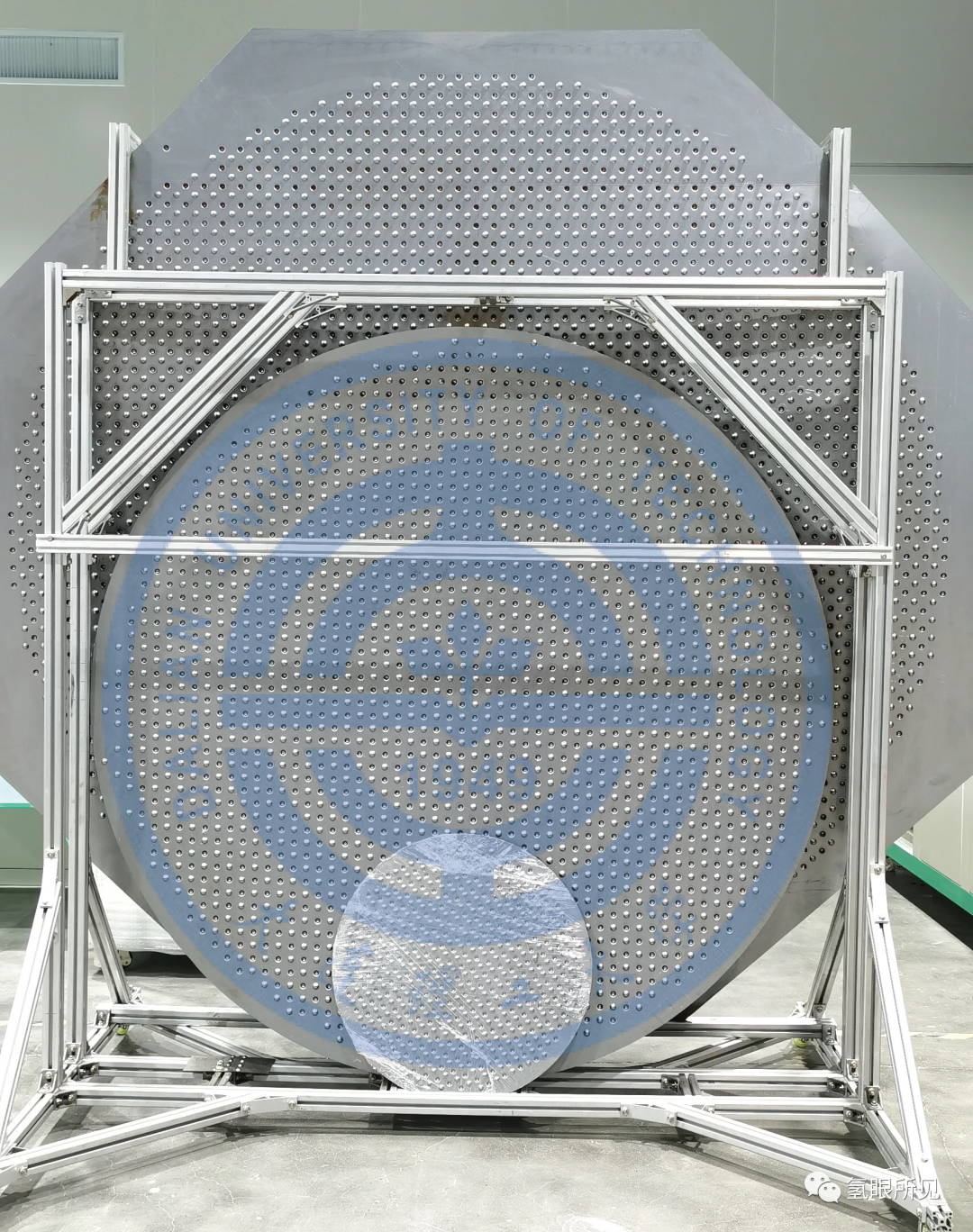

近日,电解水制氢超大尺寸乳凸极板制造技术取得重要突破。大连理工大学采用全新的柔性增量成形技术,成功制造出直径达2.4m的超大尺寸乳突极板,所用模具尺寸、压机吨位仅为传统整体冲压技术的二十分之一,产品研发成本和制造成本大幅降低。

由于同时具有模具成本低、设备要求低、开发周期短等突出优点,柔性增量成形技术特别适用于新产品的开发及小批量生产。极板尺寸越大,柔性增量成形技术的优势越明显。

需要指出,电解槽中乳凸极板的尺寸并非越大越好,需要综合考虑与之匹配使用的隔膜尺寸、极框制造水平、表面电镀设备能力等。随着隔膜尺寸从幅宽2.4m到更大尺寸的发展,大连理工大学何祝斌教授团队依托辽宁黄海实验室,正在联合国内相关企业开发更大尺寸的乳凸极板,重点进行乳凸特征、阵列结构的优化以及超大尺寸椭圆形极板的试制。同时,基于柔性增量成形技术的超大尺寸乳凸极板专用批量生产设备正在研制中。

原文始发于微信公众号(氢眼所见):大型碱性电解水乳凸板加工技术~柔性增量成型技术应用

大家好,艾邦氢能源技术网(www.htech360.com)的微信公众号已经开通,主要分享氢燃料电池堆(双极板,质子膜,扩散层,密封胶,催化剂等),储氢罐(碳纤维,环氧树脂,固化剂,缠绕设备,内层塑料及其成型设备,储氢罐,车载供氢系统,阀门),制氢,加氢,氢燃料汽车动力系统等相关的设备,材料,配件,加工工艺的知识。同时分享相关企业信息。欢迎大家识别二维码,并通过公众号二维码加入微信群和通讯录。

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

根据《中国氢能源及燃料电池产业白皮书(2020)》预测,2030年中国氢气需求量达3715万吨,2050年达9690万吨。有分析认为,电解水制氢将逐步作为中国氢能供应的主体,在氢能供给结构的占比将在2040、2050年分别达到45%、70%。

因此,在“双碳”背景下,电解水制氢项目成为了市场关注的热点话题。为促进行业信息流通,艾邦建有制氢产业交流群,聚焦氢气生产、碱水/PEM电解槽(隔膜、极板、催化剂、极框、密封垫片等)、PPS、质子交换膜、钛金属、镍网等产业链上下游,设备,材料,配件等配套资源,欢迎大家加入